| Titel: | Ueber Kalköfen und Kalkbrennen von Herrn Demesmay. |

| Fundstelle: | Band 28, Jahrgang 1828, Nr. CV., S. 411 |

| Download: | XML |

CV.

Ueber Kalkoͤfen und Kalkbrennen von Herrn

Demesmay.

Aus dem Industriel. April 1828.

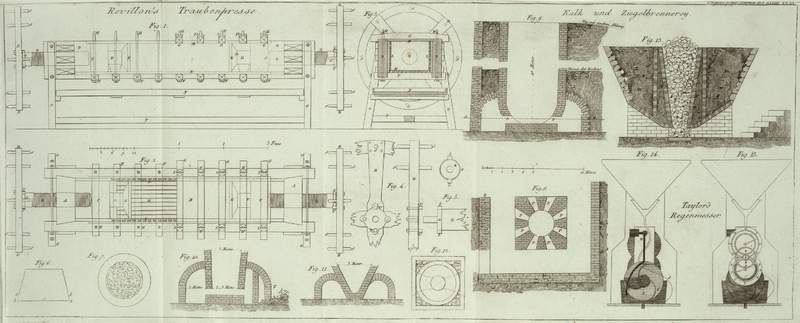

Mit Abbildungen auf Tab.

IX.

Demesmay, uͤber Kalkoͤfen und

Kalkbrennen.

Man bedient sich in den Niederlanden verschiedener Methoden,

um mittelst Steinkohlen Kalk zu brennen. Eine der einfachsten und allgemeinsten in

den Niederlanden besteht darin, daß man Kalk und Steinkohlen in abwechselnden Lagen

zur Form eines abgestuzten Kegels uͤbereinander aufschichtet, das Feuer von

unten anzuͤndet, und den Kalk nach vierzehn Tagen herausnimmt. Hier ist nun

kein Ofen noͤthig. Man braucht vielleicht etwas mehr Kohlen, doch dieser

Nachtheil ist unbedeutend: wenn man das Feuer gehoͤrig geleitet hat, ist

dieser Kalk eben so gut, als derjenige, den man im kostbaren Ofen brennt.

Wo man den Kalk in Oefen brennt, ist die Form und Groͤße derselben in

verschiedenen Gegenden sehr verschieden.

Das Brennmaterial ist eine trockene Steinkohle, die man in einigen Kohlengruben der

Niederlande findet.Es ist ein Anthracit, den man vorzuͤglich aus den Gruben von Fresnes

erhaͤlt. A. d. O. Sie brennt, ohne sich zu kluͤmpern, und hindert die Luft nicht

waͤhrend des Verbrennens einzudringen. Sie dient hier eben so, wie die Kohks

bei Eisenhuͤtten, wo sie gleichfalls benuͤzt werden koͤnnte,

wenn sie nicht so viel Schwefel enthielte, der jedoch beim Kalkbrennen nicht

schadet.

Kalkbrennerei ohne Ofen in den

Niederlanden.

Zu Ath, wo man die Festungswerke neu erbaute, fand man bei dem Ausgraben der

Graͤben ein Kalksteinlager, das man sprengte. Man schichtete diesen

Kalkstein, den man in faustgroße Stuͤcke zerkleinte, mit abwechselnden Lagen

von Kohlen auf der Erde zu einem abgestuzten Kegel von 5 Meter Durchmesser an der

Erde und 3,5 Meter an der Spize zu einer Hoͤhe von 3 Meter auf. Außen legte

man ringsumher die groͤßeren und regelmaͤßigen Steine,

ungefaͤhr in der Richtung, wie in Fig. 6, 7, um dem ganzen Baue mehr

Festigkeit zu geben.

Man laͤßt bei, s, eine Rinne, in welche trokenes

Holz gelegt wird, bildet in der Mitte einen Kern, und verfaͤhrt

uͤbrigens bei dem Aufschichten und Brennen so, wie bei dem Verkohlen des

Holzes, womit diese Arbeit große Aehnlichkeit hat. Nachdem der Kegel auf diese Weise

fest gebaut ist, dekt man ihn auf der ganzen oberen Seite mit einer Deke von 5 bis 6

Centimeter Thon, und laͤßt nur die unteren Stellen offen, von, b, nach, b', die aber auch bedekt werden,

sobald die Kohlen roth gluͤhen. Man zuͤndet das trokene Holz an, und

schuͤzt den Meiler mittelst Deken oder Brettern gegen den Anfall des

Windes.

Nachdem die unteren ersten Schichten der Kohlen gehoͤrig im Feuer stehen, dekt

man auch diese, ohne jedoch der Luft den Zugang gaͤnzlich abzuwehren, damit

dadurch die noch noͤthige weitere Verbrennung unterhalten werden kann. Der

Brand geht dann von selbst von Schichte zu Schichte fort, und man verstopft die

Riffe, die sich außen bilden. Das Feuer hoͤrt erst nach 6 oder 8 Tagen auf,

wo man dann den Kegel erkalten laͤßt, und nach einigen Tagen

einstuͤrzt.

Die Steine, die außen lagen, und nicht gar gebrannt wurden, kommen bei dem

naͤchsten Brande in die Mitte des Kegels.

Das Wichtigste, was bei dieser Arbeit zu thun ist, ist Schuͤzung gegen den

Wind, und Verstopfung derjenigen Riffe, bei welchen die Verbrennung zu schnell von

Statten geht. Zu starkes Feuer verglast den Stein, und hindert denselben in der

Folge sich zu loͤschen; man muß indessen eine hinlaͤngliche Menge

Oeffnungen fuͤr den Zutritt der Luft und den Austritt der Gasarten, die sich

beim Brennen des Kalkes und der Kohlen entwikeln, stets offen halten. Man

laͤßt zuweilen den Kern in der Mitte ohne allen anderen Nachtheil, als den,

daß das Feuer langsamer anbrennt, weg. Man nimmt auch fette Steinkohlen; es scheint

aber, daß man mehr davon braucht. Man muß die Steine alsogleich nach dem Bruche

brennen, denn sie brennen sich weit leichter, so lang sie noch vom Bruche her feucht

sind.

Niederlaͤndischer

Kalkofen.

Fig. 8 ist der

Grundriß eines solchen Ofens, und Fig. 9 der Durchschnitt

nach der Linie AB.

Der obere Theil dieses Ofens ist walzenfoͤrmig; der untere endet sich in einen

abgestuzten Kegel, oder in eine Flaͤche mit doppelter Kruͤmmung, z.B.

in ein Kugel-Segment, wie in der Figur. Der Ofen ist ganz aus Ziegeln. Der

Boden steht mit der Mitte des Ofens gleich hoch, so daß man einen sehr sanften

Abhang zu dem Gange hinabsteigt, wo man den Kalk aus dem Ofen zieht.

Man gelangt zu diesem Gange durch die zwei Thuͤren, PP, die sich auf derselben Seite des Ofens

befinden, und die die einzige ist, die gemauert ist. An den drei anderen Seiten

bildet eine sanft abgedachte Erde die aͤußeren Waͤnde.

Gewoͤhnlich hat man zwei Oefen auf derselben Buͤhne, wodurch sehr viel

bei dem Baue derselben erspart wird.

Um diesen Ofen in Gang zu bringen, schuͤrt man unten trokenes Holz ein, bedekt dasselbe mit

einer leichten Schichte Kohlenstaub und zuͤndet es an.

Wenn die Kohlen einmahl brennen, wirft man abwechselnd Steine und Kohlen, und zwar

bei gleicher Groͤße derselben, in dem Verhaͤltniße von vier Steinen

auf Eine Kohle in den Ofen. Sobald man wahrnimmt, daß die lezte Schichte der Steine

schwach gluͤht, wirft man neuerdings Kohlen und Steine in den Ofen, und

faͤhrt damit fort, bis der Ofen endlich ganz voll wird, wo man dann den Kalk

unten aus dem Ofen herausnimmt. Man hat hierzu eigene eiserne Stangen, mit welchen

man an den acht Arbeitsloͤchern arbeitet. Der Kalk faͤllt durch seine

eigene Schwere heraus, so wie man ihn unten herauszieht; und so wie man oben ohne

Unterlaß Kalk und Kohlen nach wirft, zieht man unten den gebrannten Kalk ohne

Unterlaß heraus. Wenn man keinen Kalk mehr braucht, verschließt man die

Arbeitsloͤcher, und dekt den oberen Theil mit Steinen und mit Thon zu. Die

Kalksteine bleiben in dem Ofen laͤnger als acht Tage lang roth

gluͤhend. Wenn man wieder Kalk braucht, raͤumt man den Thon und die

Steine oben weg, und oͤffnet die Arbeitsloͤcher unten, ohne das Feuer

unten neu anzuzuͤnden, was man der Kosten und der Muͤhe wegen zu

vermeiden sucht. Indessen laͤßt man doch einmahl im Jahre das Feuer ausgehen,

raͤumt den Ofen, und sieht nach, wo die Mauer allenfalls der Ausbesserung

bedarf. Jeder solche Ofen liefert des Tages mehr als hundert Hektoliter Kalk.

Zum Herbeifahren der Steine bedient man sich vierraͤderiger Waͤgen,

deren Kasten auf der Hinteren Achse im Gleichgewichte ruht, und auf derselben, wie

um seine Achse beweglich ist. Diese Waͤgen werden zur Buͤhne des Ofens

hinaufgezogen, und daselbst dadurch sogleich ausgeleert, daß man den Zapfen

ausschlaͤgt, der die Schwankung des Kastens hindert. Diese Waͤgen

verdienen Nachahmung. Zwei gute Pferde reichen hin, um ein starkes Kubikmeter Steine

zu fahren.

Die Waͤgen, die den Kalk hohlen, kommen bis zu den Thuͤren PP, hinab. Man bringt den Kalk in Koͤrben,

die 50 Liter fassen, bis dahin.

Kalkoͤfen um Lille.

Die Kalkoͤfen um Lille sind nicht so gut, wie obige. Sie sind nicht

kegelfoͤrmig, sondern naͤhern sich jener Form, die die Geometer Conoide de Wallis nennen.

Fig. 10 ist

ein senkrechter Durchschnitt nach der rechten Erzeugerin des Konoides. Fig. 11 ist

derselbe auf derselben.

Es sind hier nur zwei Arbeitsloͤcher: eines der Thuͤre, T,

gegenuͤber, die man in der ersten Figur sieht.

Hier kann die Arbeit nicht ununterbrochen fortgehen. Man leert den Ofen beim

Herausnehmen des Kalkes bis auf ein Viertel aus, und wartet, bis er neuerdings voll

ist, um wieder Kalk heraus zu nehmen. Uebrigens ist dieselbe Vorsicht

noͤthig, man muß nie neuen Kalk und neue Kohle hinein werfen, bis nicht die

oberste Lage roth gluͤhend wird.

Man muß uͤberdieß bei jeder Unterbrechung der Arbeit neuerdings

anzuͤnden, denn die Masse ist nicht groß genug, um die Hize lang zu

unterhalten, wenn man auch die oberen Arbeitsloͤcher noch so genau

verstopfte.

Tafeln