| Titel: | Ueber die Anfertigung und die Anwendung der in England gebräuchlichen durchlöcherten Thonplatten für Malzdarren; von Hrn. Wiebe, Mühlenbaumeister und Lehrer am k. Gewerbinstitut in Berlin. |

| Fundstelle: | Band 128, Jahrgang 1853, Nr. VIII., S. 37 |

| Download: | XML |

VIII.

Ueber die Anfertigung und die Anwendung der in

England gebräuchlichen durchlöcherten Thonplatten für Malzdarren; von Hrn. Wiebe, Mühlenbaumeister und

Lehrer am k. Gewerbinstitut in Berlin.

Aus den Verhandl. des Vereins zur Beförd. des Gewerbfl. in

Preußen, 1852. fünfte Lieferung.

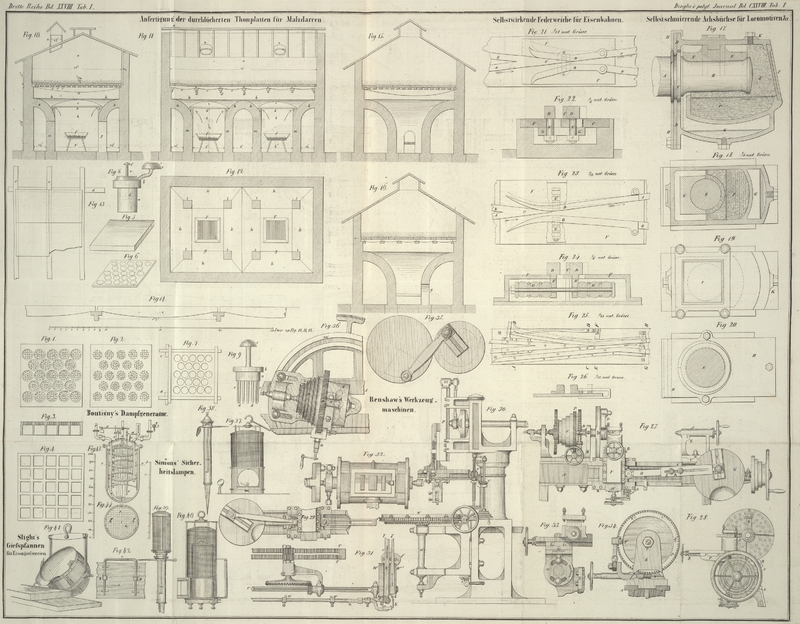

Mit Abbildungen auf Tab.

I.

Wiebe, über die Anfertigung der durchlöcherten Thonplatten für

Malzdarren.

Die Construction der Malzdarren hat in neuerer Zeit eine

wesentliche Verbesserung dadurch erfahren, daß man die Drahtgewebe, oder die

Metallplatten, auf welche man das zu darrende Getreide schüttete, durch Platten von

gebranntem Thon (kiln-tiles) ersetzt hat. Diese

Platten, etwa 10 Zoll im Quadrat haltend und zwei Zoll hoch, sind auf eigenthümliche

Weise durchlöchert, um der warmen Luft die nöthigen Durchgangs-Oeffnungen zu

gewähren. Sie bilden das Pflaster des Trockenbodens, indem sie, auf gußeiserne

Träger gelagert, einen vollkommen horizontalen Fußboden darstellen, auf welchem das

zu trocknende Malz in einer Schicht von 11 bis 12 Zoll Stärke ausgebreitet wird.

Gegen die Darren aus Drahtgewebe gewähren sie den großen Vorzug, daß man auf den

Thonplatten mit völliger Sicherheit umhergehen kann, um die erforderlichen Arbeiten

des Schüttens und Umstechens vorzunehmen, daß sie weniger Reparaturen unterworfen

sind, und daß diese sich leichter herstellen lassen, daß sie endlich eine große

Reinlichkeit möglich machen. Die Thonplatten sind außerdem viel schlechtere

Wärmeleiter, als eiserne Platten; das zu darrende Gut ist daher viel weniger dem Verbrennen durch eine

übertriebene Hitze ausgesetzt, und die Vertheilung der Wärme ist eine gleichmäßigere

und dauerndere als bei den Eisenplatten. Es besteht hier gewissermaßen derselbe

Unterschied, wie zwischen einem Kachelofen und einem eisernen Ofen.

In der großen Gewerbe-Ausstellung in London waren von mehreren

Thonwaaren-Fabriken Englands dergleichen durchlöcherte Thonplatten für

Malzdarren ausgestellt. Namentlich:

Classe

27.

Nr.

99.

von der Grange-mouth coal Companyzu Grangemouth bei Glasgow in

Schottland;

-

–

-

123.

Peake, T., Fabrikant zu Tunstall bei

Woodbridge,unweit Ipswich, in Suffolk,

-

–

-

130.

J.Sealy, Fabrikant und Patent-Inhaber

zu Bridgewaterbei Bristol, in Devonshire.

Die ausgestellten Darrenziegel bildeten Thonplatten von der oben angeführten

Dimension, welche auf der oberen Seite das Ansehen einer ebenen, von zahlreichen

kleinen Oeffnungen durchlöcherten Fläche darboten, auf der untern Seite aber ein

System entweder cylindrischer oder prismatischer Vertiefungen von etwa 1 1/2 Zoll

Durchmesser und mit dünnen, gegen 1/4 Zoll starken Zwischenwänden zeigten. Diese

Vertiefungen reichten nicht durch die ganze Stärke der Thonplatte, sondern nur so

weit, daß sie eine Decke von 3 bis 4 Linien Dicke übrig ließen; in dieser Decke

waren die feinen Oeffnungen von etwa 3/4 bis 5/4 Linien Durchmesser allgebracht

(Fig. 1

bis 3), welche

auf der obern Fläche der Platten sichtbar waren und der warmen Luft zum Durchgang

dienen sollten. – Es waren sowohl solche Platten ausgestellt, welche auf der

untern Seite Oeffnungen von kreisförmigem Querschnitt hatten, als auch solche,

welche Oeffnungen von quadratischem Querschnitt besaßen (Fig. 4). Diese letzteren

stellen sich als Platten dar, welche auf ihrer untern Seite ein System gerader, sich

kreuzender Verstärkungsrippen haben.

Die Erfordernisse eines guten Darrenziegels sind außer einer sauberen und exacten

Ausführung die, daß er genug Festigkeit besitze, um nicht durchgetreten zu werden,

und daß er dabei möglichst wenig undurchlöcherte Thonmasse besitze. Die Erfahrung

hat gelehrt, daß sich beide Bedingungen am besten bei den Steinen mit cylindrischen

Vertiefungen erreichen lassen, und es wird daher diese Form fast allgemein der

anderen vorgezogen.

Die Figuren 1,

2 und 3 stellen die

untere, die obere Ansicht und den Durchschnitt einer durchlöcherten Thonplatte mit

cylindrischen Vertiefungen dar, Figur 4 aber die untere

Ansicht einer solchen Platte mit prismatischen Vertiefungen.

Die Fabrication der Thonplatten geschieht fast durchgängig in ganz England mittelst

Handarbeit; nur in der Fabrik von Sealy, in Bridgewater,

sollen Maschinen zur Fabrication dieser Art von Ziegelsteinen angewandt werden. Die

Handarbeit ist aber so einfach, daß sie sich wohl ohne große Schwierigkeit auf den

preußischen Ziegeleien einführen lassen wird. Die folgende Beschreibung wird das

Verfahren vollkommen anschaulich machen.

Man verwendet zu den Darrenziegeln gut durchgearbeiteten, geschlämmten Thon, aus

welchem zunächst massive Platten von der Größe, welche die Ziegel bekommen sollen,

hergestellt werden. Diese Herstellung kann entweder auf Thonmaschinen, oder in

Formen geschehen, jedoch müssen die Steine entweder gepreßt, oder in die Formen

eingestampft werden, damit sie die Consistenz feuerfester Steine erhalten. Die noch

feuchten und plastischen Thonplatten werden zur weiteren Bearbeitung auf einen

ebenen und glatten Werktisch mit gußeiserner Tischplatte gelegt. Man deckt sodann

ein Messingblech von etwa einer Linie Stärke, welches genau die kreisförmigen

Ausschnitte enthält, die den Vertiefungen der Platte entsprechen, darauf. Dieses

Blech hat genau die Größe der Oberfläche des Steines, so daß es genau auf denselben

paßt. Um das Blech auf der Thonplatte unverrückbar zu befestigen, und zugleich zu

verhindern daß der Stein bei den ferneren Operationen seine Form verliere, wird um

die Platte ein Holzrahmen geschoben, welcher auch zugleich das Blech umfaßt, und

indem die eine Wand dieses Rahmens durch zwei Holzkeile fest angezogen wird, klemmt

man das Blech mit dem Steine zusammen in dem Rahmen fest.

Die Figur 5

zeigt die vorläufig zubereitete Thonplatte, Fig. 6 das Messingblech

und Fig. 7 den

Rahmen, wie er um die Thonplatte und das Blech gelegt und durch die Keile c und d festgezogen ist.

Zur weiteren Bearbeitung dient ein Werkzeug, welches Fig. 8 darstellt, und das

der Stecher genannt werden mag. Der Stecher ist ein

hohler Cylinder von Messingblech, oder besser aus Stahlblech; dieser Cylinder a hat genau den Durchmesser, welchen die kreisförmigen

Oeffnungen des Modellbleches besitzen; er läßt sich leicht durch dieselben hindurch

schieben. Die Länge des Cylinders ist gleich der Tiefe, welche die cylindrischen

Höhlungen des Steins erhalten sollen, vermehrt um die Dicke des Modellbleches. Oben hat der

Stecher einen vorspringenden Rand, mit welchem er sich auf das Modellblech auflegt,

wenn er bis zu der gehörigen Tiefe in die Thonplatte eingesenkt ist. Zur Handhabung

des Stechers dient ein Holzgriff c, welcher seitwärts

daran befestigt ist, und welcher nöthig ist, um den erforderlichen Druck ausüben zu

können, wenn man den Stecher in die Thonmasse eintreibt. In dem Stecher befindet

sich ein kleiner Kolben d, bestehend aus einer Scheibe

von Eisenblech, die an einer dünnen eisernen Stange e

befestigt ist, und welche sich durch den Knopf f in dem

Stechcylinder auf- und abschieben läßt. Um hierbei stets die richtige Lage zu

behalten, und um zu verhüten, daß der kleine Kolben herausfalle, hat die Stange e desselben oben eine kleine Führung. Der untere Rand

des Stechcylinders bildet eine Schneide und ist ganz leicht einwärts gebogen,

wodurch die untere Oeffnung des Stechers um ein Geringes verengt ist.

Der Arbeiter faßt das Werkzeug mit der vollen Hand an dem Griffe c, wobei der Daumen derselben Hand auf dem Knopfe f ruht. Der Stecher wird in eine der Oeffnungen des

Modellbleches gesetzt, der Kolben d berührt dabei die

Thonplatte, und indem der Stecher niedergedrückt wird, schiebt sich der Kolben d allmählich in demselben in die Höhe, während der

Arbeiter fortwährend einen leichten Druck mit dem Daumen auf den Knopf f ausübt. Hierdurch erleidet der ausgestochene Kern eine

leichte Pressung, wird, nachdem er die verengte Oeffnung passirt hat, breiter

gedrückt, und füllt den hohlen Raum des Stechers vollkommen aus, indem er sich an

die innere Wandung des Cylinders anlegt. Wenn der Stecher bis zu der angemessenen

Tiefe niedergedrückt ist, d.h. wenn der Ansatz b das

Modellblech berührt, dreht der Arbeiter den ganzen Stecher ein wenig, etwa um ein

Achtelkreis herum; hierdurch wird der abgestochene Thoncylinder an der Grundfläche

losgedreht und nun mit dem Stecher gemeinschaftlich aus der gebildeten Oeffnung

emporgezogen. Ein Druck auf den Knopf f preßt sodann den

Thoncylinder durch die untere Oeffnung hinaus, und die Operation wird an dem

folgenden Ausschnitte des Modellbleches wiederholt.

Das Schwierigste bei dem ganzen Verfahren ist das Abwürgen des losgestochenen

Cylinders; es gehört dazu einige Uebung und einige Erfahrung über die Gestalt der

Schneide des Stechers. Die bereits erwähnte geringe Einbiegung des Stechers an dem

unteren, schneidenden Rande soll das Ablösen des Thoncylinders erleichtern, und

dieser praktische Kunstgriff wird von den Fabrikanten als besonderes Geheimniß

betrachtet.

Nachdem in der beschriebenen Weise die größeren Oeffnungen oder Vertiefungen

ausgearbeitet sind, kommt das in Fig. 9 dargestellte

Instrument zur Anwendung, welches der Locher genannt

werden kann. Der obere Theil des Werkzeuges bildet einen Cylinder a, welchem die Oeffnung in dem Modellbleche als Führung

dient, und der mit einem ähnlichen Ansatze b, wie der

Stecher versehen ist, um die Tiefe des Eindringens zu begränzen. Der Boden jenes

Cylinders ist mit so vielen Stiften c, c versehen, als

die Anzahl der kleinen Löcher beträgt, welche die bei der vorigen Operation stehen

gebliebene Grundplatte des größeren cylindrischen Loches erhalten soll. Diese Stifte

sind entweder massiv, oder bilden kleine Röhren; in jedem Falle aber sind sie unten

ein wenig conisch d, d, damit sich die eingestochenen

Löcher nach der cylindrischen Höhlung hin etwas erweitern. Diese Anordnung bezweckt,

das leichte Verstopfen der feinen Oeffnungen bei der Anwendung des fertigen Steines

zu verhindern; da nämlich bei der Lagerung der Thonplatten jene Erweiterungen nach

unten kommen, so wird jede kleine Unreinigkeit, welche etwa in das Loch gerathen

möchte, leicht durchfallen.

Der Locher wird in die Höhlung eingesetzt, und ein Hammerschlag auf den Kopf e desselben treibt die Oeffnungen durch. So werden in

sämmtlichen Höhlungen die kleinen Löcher aus freier Hand eingetrieben. Erst nachdem

dieß geschehen ist, löst man den hölzernen Rahmen, nimmt das Modellblech ab und

bringt die Thonplatte zum Trocknen.

Sobald die Steine lufttrocken sind, werden sie gehörig nachgesehen, die Oeffnungen,

welche etwa zugeklebt sind, oder welche nicht gehörig durchgedrückt waren, mit einem

Drahte aufgebohrt, die Ränder, welche sich um die Oeffnungen etwa gebildet haben,

abgekratzt, und hierauf die völlig vorgerichteten Steine in einem Ziegelofen

gebrannt.

Die eben beschriebenen Operationen sind die besten, welche bisher in Anwendung

gebracht worden sind. Sie werden in der Fabrik von Ingham and

Sons in Ausführung gebracht. Diese Töpferei gilt für die tüchtigste in der

Umgegend von Leeds und befindet sich in dem Städtchen Wortley. Die Fabrication

selbst wird bis jetzt noch ziemlich geheim gehalten, und ich habe es nur besonders

günstigen Umständen zu danken, daß ich dieselbe so detaillirt in Erfahrung bringen

konnte.

Es wird jedenfalls noch von Interesse seyn, einige Angaben über die Anlagen der

Malzdarren mit durchlöcherten Thonplatten hinzuzufügen.

Die beigefügten Zeichnungen geben eine der kleineren Malzdarren, welche einem Hrn.

Man, in Clecheaton, gehört. Fig. 10 zeigt den

Querdurchschnitt, Fig. 11 den Längendurchschnitt, Fig. 12 den Grundriß. Die eingeschriebenen

Maaße sind nur nach dem Augenmaaße abgeschätzt, und können daher auf scharfe

Richtigkeit keinen Anspruch machen.

Das für die Darre bestimmte Gebäude hat zwei Stockwerke; das obere a bildet den Darrraum, das untere b enthält die Feuerung. Der Fußboden des Raumes a ist mit durchlöcherten Thonplatten bedeckt; dieselben ruhen auf den

gußeisernen Querbalken c, c, c, welche wiederum von den

eisernen Längenträgern d, d getragen werden. Die

Querbalken sind 5 Fuß und 9 Zoll lang, und um diese Länge müssen natürlich die

Längenträger von Mitte zu Mitte von einander entfernt liegen.

Auf den Längenträgern befinden sich kleine Zapfen e, e,

welche an dieselben angegossen sind, und die von den Enden der Querbalken, welche

entsprechend ausgeschnitten sind, umfaßt werden. Hierdurch wird eine Verschiebung

der Querbalken zur Seite vermieden. Die Darrenziegel werden, mit etwas Kalkmörtel

versehen, einer an den andern geschoben, und ruhen mithin bloß auf dem Querbalken

c. Die Detail-Zeichnungen Fig. 13 und Fig. 14

ergeben die Construction.

Von der Sohle des Gebäudes steigen die Mauern m, m

senkrecht empor, und schließen zwei rechteckige Räume von 6 und 8 Fuß lichter Weite

ein, welche zur Aufnahme der Feuerung dienen. Diese Räume sind oben nicht überwölbt,

wogegen sich aber die Begränzungwände m, m nach den

Umfassungsmauern A, A des Gebäudes mit

spitzbogenförmigen Kappen nach allen Seiten hin abwölben. Zu dem so gebildeten, oben

offenen Heizraum gelangt man durch eine niedrige, schmale Thür. In der Mitte dieser

Heizräume steht ein tischartiger Rost auf vier Füßen, und dieser enthält brennende

Kohks. In den vier Ecken des eben beschriebenen Heizraumes sind die Umfassungswände

zu vier kleinen, aufgemauerten Pfeilern über die Kümpferlinie des Gewölbes hinaus

verlängert, und auf diesen Pfeilern ruht ein gußeiserner Rahmen, welcher mit einer

flachen Kappe ausgemauert ist. Hierdurch wird der Heizraum oben abgeschlossen, und

zugleich wird verhindert, daß die erhitzte Luft und die heißen Gase direct in die

Höhe steigen; dieselben entweichen vielmehr, indem sie sich an der gemauerten Kappe

brechen, seitwärts durch die Spalten, welche zwischen dem gußeisernen Rahmen, den

Pfeilern l und den Begränzungsmauern m frei bleiben. Die warme Luft verbreitet sich auf diese

Weise in dem Räume unter dem Darrboden, welcher unterhalb durch die Kappen h, h und i, i begränzt wird;

aus diesem Raume strömt sie durch die kleinen Oeffnungen der Darrenziegel zwischen

der Malzschüttung hindurch in den Raum unter dem Dache des Darrhauses.

Bei der hier beschriebenen Darre ist das Gebäude durch ein schiefes Dach

abgeschlossen, welches in der First der ganzen Länge nach offen, durch einen kleinen Aufbau

erhöht und mit darüber gelegten horizontalen Steinplatten n,

n gegen das Eindringen der Nässe und des Regens geschützt ist. Die mit

verdampftem Wasser geschwängerte heiße Luft entweicht außer durch jenen Spalt in der

First des Daches noch durch zwei kleine hölzerne Schornsteine o, o.

In Leeds befindet sich in der Brauerei des F. W. Tetley

eine bedeutende Mälzerei, welche ganz neu erbaut und erst seit etwa vierzehn Tagen

in Betrieb, zum Theil auch noch im Bau begriffen ist. Dieselbe hat außer einigen

älteren Darren mit Drahtgeweben und mit Eisenplatten auch vier neue Darrräume mit

Darrenziegeln. Die Darrhäuser sind hier quadratisch und mit einem ziemlich steilen

Dache überdeckt, welches von allen vier Wänden nach der Mitte hin spitz

zusammenläuft, oben offen, und durch ein kleines Thürmchen mit Schutzdach

abgeschlossen ist. Der Heizraum liegt in der Mitte des Gebäudes, ist quadratisch,

und wie bei dem vorhin beschriebenen des Hrn. Man durch

vier Mauern gebildet, welche nach den Umfassungswänden des Gebäudes hin durch Kappen

abgewölbt sind. Anstatt des tischförmigen Rostes ist hier der ganze Querschnitt des

Heizraumes, welcher überhaupt mehr zusammengezogen ist, als bei der Man'schen Anlage, mit Roststäben belegt; eine Heizthür in

der Seitenwand q gestattet der atmosphärischen Luft

sowohl unter die Roststäbe, als über dieselben einzutreten. Diese Einrichtung ist

unzweifelhaft der vorhin beschriebenen vorzuziehen, da sie eine bessere Erhitzung

der Luft erzielt.

Die auf den Thonplatten liegende Malzschicht ist 11 3/10 Zoll hoch; in drei Tagen und

drei Nächten ist eine Post gewöhnlich fertig, sie muß aber alle Tage zwei-

bis dreimal gewendet werden. – Die Skizzen 15 und 16 geben eine Andeutung der

eben beschriebenen Einrichtung, und zwar Fig. 15 einen Querschnitt

quer durch den Rost, Fig. 16 ein Profil durch

die Heizthür q. – Die Anlage der Feuerung

erfordert, nach den Versicherungen von Tetley, einige

Erfahrung, um eine gleichmäßige Vertheilung der Wärme zu bewirken.

Tafeln