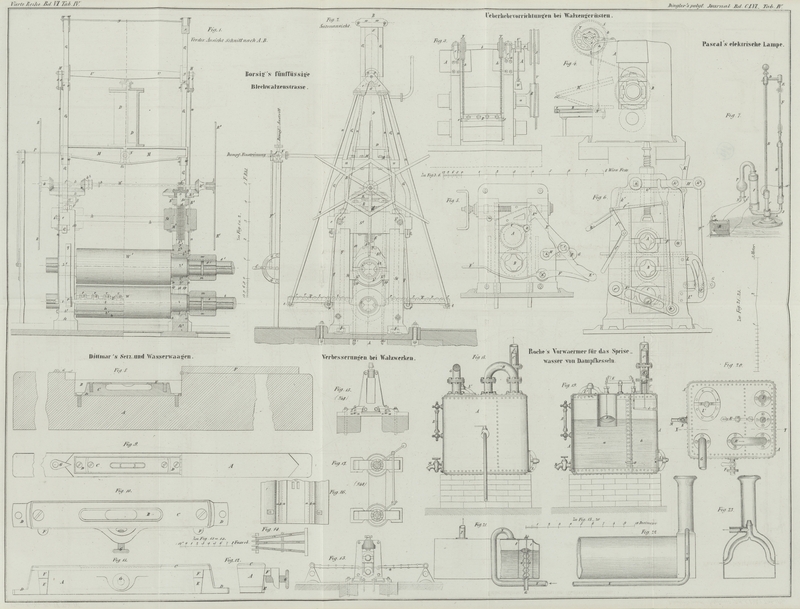

| Titel: | Ueber einige Verbesserungen bei Walzwerken; von E. Rath aus Zellerfeld. |

| Fundstelle: | Band 156, Jahrgang 1860, Nr. LXIX., S. 269 |

| Download: | XML |

LXIX.

Ueber einige Verbesserungen bei Walzwerken; von

E. Rath aus

Zellerfeld.

Aus der berg- und hüttenmännischen Zeitung, 1860,

Nr. 18.

Mit Abbildungen auf Tab.

IV.

Rath, über einige Verbesserungen bei Walzwerken.

In den meisten neueren Walzwerksanlagen findet man schon immer mehr und mehr durch

hinreichende Versuche constatirte Verbesserungen eingeführt, welche namentlich in

Arbeiterersparung, Productionserhöhung u.s.w. bestehen. Im Nachstehenden theile ich

einige in meiner Praxis gemachte Verbesserungen und darauf bezügliche, mir bekannt

gewordene. Versuche mit.

In einem der größeren Hüttenetablissements wurde mir die Aufsicht über ein

Versuchswalzen von Kesselblechen übertragen und fand ich dadurch Gelegenheit, bei

Abstellung der Schwächen, welche sich bei diesem Versuche herausstellten, mit thätig

zu seyn. Die Verbesserungen bestanden:

a) in einer maschinellen Vorrichtung, schwere Stürze und

Bleche beim Walzen über die Oberwalze zurückzugeben;

b) in einem einfachen Verfahren, die Oberwalze parallel

gegen die Unterwalze zu heben und zu senken.

Ad a) Bei dem alten Blechwalzwerke hatte man schon zu

dem angeführten Zwecke auf der Hinterfeite des Walzwerkes eine in einer gegitterten

Brücke bestehende schiefe Ebene angebracht, welche sich am hinteren Ende in 2

Zapfenlagern bewegte und außerdem zum leichten Transport der Vieche auf derselben

mit Rollen versehen war. An der vorderen Seite der Brücke waren gleich die

Abstreifmeißel befestigt und mußten die Hinterleute mit Zangen den Sturz oder das

Blech abziehen und nach Hebung der Brücke über die Oberwalze schieben. Auf der

Vorderseite des Walzwerkes befand sich die Walzbank, welche den herunterfallenden

Sturz aufnahm; dieser wurde dann von den Vorderleuten ergriffen und zur

Weiterverarbeitung zwischen die Walzen geschoben. Dieses Verfahren litt vorzüglich

an zwei Unvollkommenheiten. Einmal wurde durch das Herabfallen der Stürze auf die

Walzbank letztere häufig beschädigt; dann mußten die Vorderleute den Sturz, welcher

oft in schiefer Lage herüberkam, zurechtlegen, durch welchen Zeitverlust derselbe

sich abkühlte und häufiger in den Schweißofen zurückgebracht werden mußte. Außerdem

kam es wohl vor, daß die Vorderleute leichtere Stürze rascher zwischen die Walzen

schoben, als die Brücke

vollkommen niedergelassen werden konnte, in welchem Falle ein Zusammentreffen des

Sturzes mit der Brücke die ganze Vorrichtung zurückwarf und zertrümmerte. Um diese

Uebelstände zu vermeiden, wurde eine ähnliche Brücke, wie die oben beschriebene, vor

die Walzen gelegt und beide Brücken durch Dampfkraft zu gleicher Zeit gehoben und

gesenkt. Diese Vorrichtung machte es möglich, die Stürze in einer Hitze zur Breite

der Vieche vorzustrecken und in einer zweiten dieselben fertig zu walzen. Siehe Fig. 13,

welche die Verbindung der beiden Brücken mit dem Walzwerke, und Fig. 14, welche eine

Brücke im Grundriß darstellt.

Hieran schließend, will ich ein im nördlichen Frankreich befolgtes Verfahren

erwähnen, wo beim Walzen von Faconeisen Versuche gemacht sind, durch eine

vor- und rückwärtsgehende Bewegung der Walzen das Heben der Walzstücke über

die Oberwalze und das dadurch bedingte Leergehen derselben zu vermeiden. Die

Beschreibung und Zeichnung dieses Verfahrens ist im „Neuen Schauplatz der

Künste und Handwerke CCXL. Bd., Seite 279“ zu finden.

Bei der großen Geschwindigkeit von 40, 60, auch 80 Umdrehungen in der Minute, bei

welcher die verschiedenen Sorten Faconeisen gewalzt werden müssen, kamen bei der

complicirten Uebertragung der Kraft öfter Spindel-, Muffen- und

Zahnbrüche vor, so daß nur schmiedeeiserne Räder den Zweck einigermaßen

erfüllten.

Bei den Blechwalzwerken hoffte man durch Anwendung der Vorrichtung einen günstigeren

Erfolg zu erzielen, da beim Kesselblechwalzen nur 25 Umdrehungen in der Minute

ausreichend sind. Aber auch hier wurden die Stöße beim Einführen großer Stürze

zwischen die Walzen so bedeutend, daß Brüche gar nicht zu vermeiden waren und das

Kuppelungsgetriebe der Unterwalze direct mit der Schwungradswelle wieder verbunden

werden mußte.

Ad b) Die Umdrehung beider

Stellschrauben beim Blechwalzwerk zum Niederdrücken der Oberwalze gegen die

Unterwalze geschah im Anfange mittelst Schlüssel durch zwei geschickte Arbeiter,

welche nur bei der größten Sorgfalt eine Parallelstellung der Walzen erzielen

konnten. Weniger geübte oder unachtsame Arbeiter veranlaßten bei einer zu starken

oder nicht parallelen Walzenstellung Brüche. Um dieses abzuändern, kuppelte man die

beiden Schlüssel in gleichen Abständen von der Schraubenachse durch eine

Eisenstange, deren Länge der Entfernung der beiden Stellschraubenachsen gleich war.

Die Verrückung der einen Seite des hierdurch entstandenen Parallellogrammes hatte

eine gleiche Bewegung der anderen Seite und deßhalb eine Zahnumdrehung des einen

Stellrades eine gleiche des anderen zur Folge. Siehe Fig. 17, den Grundriß des

Blechwalzwerkes. Durch diese einfache Vorrichtung braucht nur ein Arbeiter seine

Aufmerksamkeit auf die nöthigen Zahnumdrehungen beim Sturzvorstrecken und

Blechauswalzen zu richten. Ebenso veranlaßte diese Vereinfachung eine für die Praxis

wichtige Selbständigkeit und größere Verantwortlichkeit der Arbeiter, welche eine

genaue Controle unnöthig machte.

Von anderen Methoden von Walzenstellungen führe ich noch die Stellschraubenbewegung

von Krupp und Kurtz an.

Bei ersterer geschieht die Drehung der Schrauben ebenfalls durch Räder, denen durch

eine Schraube ohne Ende eine gleichmäßige Bewegung ertheilt wird.

Bei letzterer Methode geschieht das Umdrehen der auf den Stellschrauben festgekeilten

Räder durch ein dazwischen liegendes Rad.

Auf demselben Werke, wo ich obige Verbesserungen kennen lernte, sah ich eine

zweckmäßige Verbindung der Walzenständer mit den

Sohlplatten beim Feineisentrain.

Die schweren Ständer des Luppen- und Grobeisenwalzwerkes sind gewöhnlich

zwischen die Klauen der Sohlplatten festgekeilt, welche letztere wiederum mit einem

starken Schwellwerke oder Sandsteinfundament durch Schrauben verbunden sind.

Die Ständer erlangen dadurch eine größere Stabilität und es entsteht daraus der

Vortheil, daß dieselben mit Leichtigkeit einander genähert oder von einander

entfernt werden können, welches bei einer nicht gleichen Länge verschiedener

Walzenpaare eine unerläßliche Bedingung ist.

Bei den leichten Ständern des Feineisentrams ist eine bloße Festteilung derselben

gegen die Klauen der Sohlplatten nicht ausreichend, und man hat sie deßhalb bei

Holzfundamenten durch Schrauben, welche durch die Sohlplatten gehen, mit dem oberen

Holzlager verbinden müssen. Bei der allgemeinen Einführung der Sandsteinfundamente

mußten Ständer und Sohlplatten mittelst ganz durch das Fundament gehender Schrauben

befestigt werden.

Dieses Verfahren erforderte viel Zeit zum Lochen der verschiedenen Sandsteine und

gleiche Länge der Walzenpaare, da die Ständer auf der Sohlplatte nicht hin-

und hergerückt werden konnten.

Diese Schattenseiten wurden durch eine Veränderung der Sohlplatten umgangen.

In Fig. 15 ist

die Befestigung des Ständers auf der Sohlplatte im Aufriß, in Fig. 16 der Grundriß

letzterer dargestellt. In beiden Figuren bedeuten a, a. zwei

Leisten, die mit der Sohlplatte gegossen sind und einen Schlitz von dem

Querschnitte, wie b in Fig. 15 zeigt,

freilassen. Derselbe Buchstabe in gleicher Figur bezeichnet den Querschnitt des

Kopfes der Schraube c, welche durch den Fuß des

Walzenständers gehend, vermittelst einer Schraubenmutter den Ständer fest mit der

Sohlplatte verbindet.

Durch Lösen der Muttern ist das Verschieben der Ständer auf der Sohlplatte leicht zu

bewerkstelligen.

Tafeln