| Titel: | AristideBérard's neues Verfahren zur Stahlfabrication. |

| Fundstelle: | Band 200, Jahrgang 1871, Nr. CXXXIV., S. 470 |

| Download: | XML |

CXXXIV.

AristideBérard's neues Verfahren

zur Stahlfabrication.

Aus dem Engineer,

April 1871, S. 231.

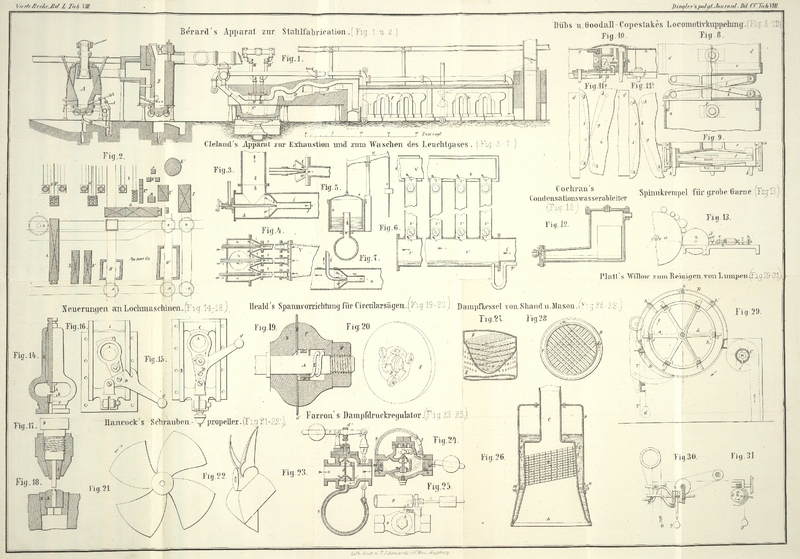

Mit Abbildungen auf Tab. VIII.

Bérard's Verfahren zur

Stahlfabrication.

Die nachstehenden Mittheilungen sind die Uebertragung einer

Abhandlung von Aristide Bérard, in welcher ein auf den Werken zu Givors in

Frankreich eingeführtes neues Verfahren zur directen Erzeugung

von Stahl aus Roheisen beschrieben wird. Durch die HHrn. Whitley zu Leeds ist dieses Verfahren

in England eingeführt worden.

Bérard bewirkt 1) die

unmittelbare Umwandlung von Roheisen in Stahl durch die

Anwendung von Gas, welches gleichzeitig als Wärmeerzeuger und

als Reagens zur Reinigung des Eisens wirkt, indem es nämlich

eine theilweise Reinigung bewerkstelligt, bevor die schädlichen

Beimengungen, wie Schwefel, Phosphor, Arsen etc. entfernt

werden; 2) gestattet dieses Verfahren aus Roheisen von

geringerer Qualität, für gewisse Zwecke z.B. Schienen,

Radbandagen etc. sehr gut geeignete Stahlsorten darzustellen; 3)

wird durch die Anwendung eines Gemisches von Luft und Gas,

welches abwechselnd als Oxydations- und als

Reductionsmittel benutzt werden kann, der Abbrand auf ein

Minimum reducirt, während der Stahlfabrikant es in seiner Gewalt

hat, durch Entkohlung und Wiederkohlung mit Sicherheit und nach

Belieben verschiedenartige Producte zu erzeugen; 4) wird ein

System von Apparaten angewendet, welches dem Producenten unter

den in ökonomischer Beziehung günstigsten Umständen zu arbeiten

gestattet.

Wir wollen nun untersuchen, wie die verschiedenen

Schwierigkeiten, welche sich der Ausführung dieses Verfahrens

entgegenstellten, überwunden worden sind, und wie der Erfinder

sein Ziel erreicht hat. Der Ausgangspunkt ist die Anwendung von

Gas als Brennmaterial und es ist von vorn herein einleuchtend,

daß man nur durch Anwendung von vergasten Brennstoffen eine genügend starke Hitze

erzeugen und deren Wirkungen mit der erforderlichen Genauigkeit

reguliren kann. Es ist daher zunächst erforderlich, den besten

bekannten Gasgenerator zu wählen. Zwischen den Gasgeneratoren

mit natürlichem Luftzuge und den mit gepreßtem Winde betriebenen

konnte die Wahl nicht zweifelhaft seyn, ungeachtet des

Uebelstandes der durch das erforderliche Gebläse bedingten

Complication der letzteren Apparate. Dieser Uebelstand wird aber

durch die Zuverlässigkeit der zu erzielenden Resultate und die

Leichtigkeit, womit die Zuführung der Luft nach Bedürfniß

gesteigert oder vermindert werden kann, weit aufgewogen.

Die Stärke der Brennmaterialschicht, welche ein Luftstrom

durchdringen soll, ist nothwendig durch den natürlichen Zug

begrenzt, und dieser ist zur vollständigen Sättigung des

Sauerstoffes der Luft und zu dessen Umwandlung in Kohlenoxyd

fast immer unzulänglich. Es entsteht eine beträchtliche Menge

Kohlensäure, welche bekanntlich nicht brennbar ist. Es bilden

sich in der Brennstoffschicht Gewölbe oder Höhlungen, in denen

die Kohlen in Folge unvollständiger Verbrennung destillirt

werden. Bei Anwendung eines Stromes von gepreßter Luft kann

hingegen ohne Anstand eine Kohlenschicht von solcher Stärke

gewählt werden, daß die in den unteren Zonen anfänglich

gebildete Kohlensäure beim Hindurchstreichen durch die oberen

Zonen wieder zu Kohlenoxydgas reducirt wird – eine

unerläßliche Bedingung für die Gewinnung eines Gases von guter

Qualität. Das Hinderniß der schwierigen Reinigung, welches bei

den Gasgeneratoren mit gepreßtem Winde sich früher darbot, ist

durch die Anwendung von beweglichen Sohlen, welche ein bequemes

und rasches Reinigen der Generatoren gestatten, glücklich

überwunden worden. Bei jedem System erleidet jedoch die

Steinkohle, sobald sie in den geeigneten Theil des Generators

gelangt, eine anfängliche Destillation; Oel und Theer werden in

großer Menge unzersetzt verflüchtigt und in der Gasleitung

condensirt, wenn der Gaserzeuger sich in gewisser Entfernung von

dem Punkte befindet, wo die Gase zur Benutzung kommen. Bei

Anwendung von feuchtem Brennmaterial mischt sich dem erzeugten

Gase eine gewisse Menge Wasserdampf bei, welcher der

Entwickelung der erforderlichen hohen Temperatur nachtheilig

ist. Es stellt sich daher als höchst wünschenswerth heraus, daß

der Theer vollständig zu Kohlenwasserstoffen zerlegt, der

beigemischte Wasserdampf zersetzt und das Gasgemisch im Momente

seiner Anwendung auf der möglichst hohen Temperatur erhalten

bleibt.

Diese wesentlichen Bedingungen eines guten Gaserzeugers hat Bérard dadurch realisirt, daß

er die Gase bei hoher Temperatur durch eine Schicht glühender

Kohl's leitet; dadurch werden Theer und Wasserdampf vollständig

zersetzt, von Kohlensäure bleibt im Gasgemisch keine Spur

zurück, und dasselbe besitzt eine sehr hohe Temperatur, ohne daß

es wieder erhitzt zu werden braucht. Hierbei findet eine

wirkliche Regeneration statt, wogegen bei dem Siemens'schen System das

Regenerativprincip nur in der Anwendung eines einfachen

Erhitzungsapparates besteht, in welchem Nichts regenerirt wird.

Um die Production reinen Gases und insbesondere von Wasserstoff

zu erhöhen, während das relative Verhältniß des Stickstoffes,

eines neutralen, nicht brennbaren Gases vermindert wird, leitet

man in den Generator einen Strom von überhitztem Dampf, welcher

gleichzeitig den Abzug der Gase befördert. Bei diesem

Generatorsystem kann das Gas unter Druck beliebig vertheilt und

ohne Schwierigkeit auf weite Entfernungen fortgeleitet werden.

Das erhaltene Gas ist stets von ausgezeichneter Qualität und

frei von Kohlensäure, Wasserdampf und Theer; es ist reich an

Wasserstoff und Kohlenwasserstoff, und enthält nur ein Minimum

von Stickstoff. Der vollständige Apparat besteht hierbei aus dem

eigentlichen Generator A, Figur 1, welcher mit Steinkohle beschickt wird, und

aus einem mit demselben verbundenen Ergänzungsapparat B, welcher die Gaserzeugung zu einer

vollkommenen macht, indem in ihm alles etwa übergegangene

unreine Gas regenerirt wird. Die Gaserzeugung nach diesem System

ist eine sehr ökonomische. Die Productionskosten des Gases

lassen sich per Kubikmeter in

folgender Weise annähernd berechnen:

Zur Erzeugung von 10,000 Kubikmeter Gas, welche ein

Doppelgenerator binnen 10 Betriebsstunden zu liefern vermag,

sind 4600 Kilogram. Steinkohle, à 100 Kilogram, zu 20 Francs, erforderlich

– 32 Fr., ferner 300 Kilogram. Kohks zu 30 Fr. = 9 Fr.;

Gebläse, Reparaturen, Arbeitslöhne etc. 25 Fr.; im Ganzen 66

Fr.; also kommt der Kubikmeter auf 0,006 Fr. – wir wollen

annehmen auf 0,007 Fr., somit höchstens auf sieben Zehntel eines

Centime am Productionsplatze zu stehen.

Diese so vollständige Lösung der Gaserzeugungsfrage ist nicht nur

für die Verwendung des Gases zu metallurgischen Operationen, wie

Umschmelzen des Roheisens zum Feinen, Umschmelzen des gefeinten

Roheisens zum Puddeln, Anwärmen der Luppen und Deule u.s.w.,

sondern auch für zahlreiche industrielle und

hauswirthschaftliche Anwendungen desselben von großer

Wichtigkeit.

Die im Folgenden zu besprechende Anwendung ist die zur directen

Umwandlung des Roheisens in Stahl, bei welcher das Gas eine so

bedeutende Rolle zu spielen berufen ist, und wobei es vor Allem

darauf ankommt, ein möglichst reines und reiches Gas verwenden

zu können, welches die höchst mögliche Temperatur mit den

möglich geringsten Kosten hervorzubringen vermag.

Wir wollen nun untersuchen, auf welche Weise diese wichtige

Aufgabe gelöst worden ist. Da das Roheisen bekanntlich eine

Verbindung von Eisen mit Kohlenstoff, Silicium, Mangan,

Schwefel, Phosphor etc. ist, so muß es von allen diesen

fremdartigen Bestandtheilen befreit werden, so daß in

ihm – der Qualität des zu erzeugenden Stahles

entsprechend – nur 1/2 bis 1 Procent Kohlenstoff

zurückbleibt. Dieses Resultat wurde bisher zum Theil durch die

Einwirkung von Luft oder durch den Zuschlag von Metalloxyden

erreicht; dasselbe ist dann aber selten ein vollkommenes und das

Verfahren selbst ist mit verschiedenen Uebelständen behaftet.

Die vereinte Anwendung von Luft und reducirend wirkendem

gekohltem Gase gestattet hingegen eine vollständigere

Beseitigung aller fremden Körper durch Vermittelung des

Wasserstoffes; durch eine beliebig ausführbare Verzögerung oder

Beschleunigung der Entkohlung hat man die Leitung des Processes

ganz in seiner Gewalt. Die Theorie dieses Systemes ist in einer

Brochüre auseinandergesetzt, welche kürzlich unter dem Titel

erschien: „Considérations sur le rôle de la

combustion intermoléculaire des corps

renfermés dans la fonte et sur l'influence de

l'hydrogène dans la fabrication de l'acier

fondu.“ Wir werden – allerdings

sehr kurz – den technischen Theil dieser Schrift

recapituliren. Um das Eisen in flüssigem Zustande unter den

vortheilhaftesten Umständen zu verarbeiten, bietet die Anwendung

von mit Gas geheizten Flammöfen unverkennbare Vortheile dar. Der

Proceß läßt sich durch seine verschiedenen Stadien mit größter

Leichtigkeit verfolgen. Man kann die Hitze jederzeit steigern,

da die Intensität des Gasstromes vollständig unter Controlle

ist.

Es blieb jedoch immer noch eine praktische Schwierigkeit zu über

winden: die plötzliche Veränderung der Sohle C des Ofens (Fig.

1). Diese Aufgabe wurde dadurch gelöst, daß man diesen

wichtigen Ofentheil beweglich construirte, so daß derselbe

während der Operation sofort ausgewechselt und der Herd (Sumpf)

mit kohlenden Substanzen gefüllt werden kann, deren Wirkung eine

sehr vortheilhafte ist. Auf dieser Sohle C muß, wie wir sogleich bemerken wollen, die

Umwandlung des Roheisens in Stahl bewerkstelligt werden.

Seitlich von C, in dem heißen

Gasstrome gelegen, befindet sich ein anderes Bett D von geringerem Inhalt, zum

Einschmelzen von Spiegeleisen bestimmt, welches gegen Ende des

Processes zugesetzt werden kann; neben dieser zweiten Sohle

liegt eine dritte E, zur Aufnahme

des beim Betriebe gebildeten Brucheisens dienend, in welcher

dasselbe, bevor es in den Herd C

kommt, zum Weihglühen erhitzt werden kann.

In einiger Entfernung von dem Ofen sind die Apparate F angeordnet, welche zum Erhitzen

der zur Verbrennung der Gase erforderlichen Luft dienen, wenn

der Ofen geheizt wird; die neben F

befindlichen Apparate G sind zum

Erhitzen der gereinigten Gase bestimmt, welche in das

Metallbad injicirt werden sollen. In dieser Weise kommt die

Ueberhitze des Ofens vollständig zur Verwerthung.

Das geschmolzene Roheisen wird auf die bewegliche Sohle des

Umwandlungsofens abgestochen, entweder direct aus dem Hohofen,

oder nach dem zweiten Einschmelzen aus dem Kupolofen. Wenn zur

Erzeugung besonderer Stahlsorten Gemenge verschiedener

Eisensorten verwendet werden, so ist es von Wichtigkeit, daß das

flüssige Eisen reich an Kohlenstoff ist, da bei der gewöhnlichen

Methode das zweite Schmelzen die Wirkung hat, den ursprünglichen

Kohlenstoffgehalt theilweise zu verbrennen. Vermittelst eines

stets im Betriebe erhaltenen besonderen Gasofens werden höchst

vortheilhafte Resultate erzielt, indem der ursprüngliche

Kohlenstoffgehalt des Roheisens nicht vermindert, ja sogar etwas

vermehrt wird.

Die Quantität des Eisens, womit der Umwandlungsofen beschickt

wird, kann von 3000 bis zu 5000 Kilogrm. betragen. Der erste

Antheil dieser Eisenmasse ist hauptsächlich zur Reinigung, d.h.

zur Befreiung von allen fremdartigen Körpern, wie Schwefel,

Phosphor, Arsen etc. bestimmt, wobei die Temperatur zur

möglichsten Höhe gesteigert wird. Zu diesem Zwecke sind zwei

geneigt liegende Gebläseformen H,

H¹, an jeder Seite

des Ofens eine, angebracht, welche in divergirender Richtung in

das flüssige Metall hineinreichen und demselben eine rotirende

Bewegung ertheilen, so daß alle Theile des Metalles mit dem

Gasstrome in Berührung gebracht werden, wodurch ein heftiges

Aufkochen hervorgerufen und dadurch ein natürliches mechanisches

Puddeln herbeigeführt wird, welches alle Handarbeit erspart.

Eine sehr einfache Anordnung gestattet das Verhältniß von Luft

und vorher gereinigtem Gase, welches mittelst starken Druckes in

das Bad injicirt wird, während der Operation abzuändern. Waltet

Luft vor, so ist die Wirkung eine oxydirende; wird die Menge des

Gases über eine bestimmte Grenze hinaus vermehrt, so findet

Reduction statt; zwischen beiden Endpunkten ist die Wirkung eine

neutrale. Während der Oxydationsperiode wird die Temperatur in

Folge der Verbrennung des im Roheisen enthaltenen Kohlenstoffes,

Siliciums und Mangans und einer geringen Menge von Eisen

bedeutend gesteigert; der Schwefel und Phosphor werden in

Schwefelsäure und Phosphorsäure umgewandelt, welche sich theils

verflüchtigen, theils in die Schlacken gehen. Während der

Reductionsperiode wird nur das Eisenoxyd reducirt; die

Kieselsäure verbindet sich mit dem Manganoxydul und den übrigen

Basen zu Silicaten, welche die Schlacken des Bades bilden. Die

Metalloide, Schwefel, Phosphor etc. bilden mit dem Wasserstoff

flüchtige Verbindungen, welche nicht gebunden werden; der

Wasserstoff spielt hier eine doppelte Rolle von großer

Wichtigkeit. Auf diese Weise wird das Eisen von

schädlichen Beimengungen, welche die Qualität des aus ihm

dargestellten Stahles benachtheiligen würden, befreit und der

Abgang stellt sich um nur wenig höher, als der Verlust fremder

Körper durch Verbrennung beträgt – auf bloß 7 bis 8

Procent.

Der Proceß beansprucht, je nach der Beschaffenheit des

verarbeiteten Eisens, eine bis anderthalb Stunden. Die Resultate

der gegen Ende der Operation häufig zu ziehenden Proben

bestimmen den Entkohlungsgrad des Metalles und den Zeitpunkt wo

die Entkohlung, um die angestrebte Qualität des Stahles zu

erhalten, unterbrochen werden muß; die Formen werden dann

weggenommen und das flüssige Metall wird für die wenigen

Minuten, welche die Vorbereitungen zum Abstechen beanspruchen,

sich selbst überlassen. Die mit dem Arbeiten mit Gebläseformen

verknüpften praktischen Schwierigkeiten sind glücklich

überwunden worden und zwar durch ein einfaches und ökonomisches

Verfahren, bei dessen Anwendung man auf Zuverlässigkeit der

Resultate und vollkommene Regelmäßigkeit des Betriebes rechnen

kann, welche Nichts zu wünschen übrig lassen.

Auch das Verfahren beim Abstechen ist von Wichtigkeit und muß

gewissen nothwendigen Bedingungen entsprechen; vor Allem muß

diese Operation möglichst rasch ausgeführt werden, gleichviel ob

man Zaine oder geformte Gußstücke gießt. Ferner muß der

Gasluftstrom der Beschaffenheit und den Dimensionen der Güsse

entsprechend geregelt werden können. Die Temperatur des Metalles

im Augenblicke des Abstechens muß natürlich die für die zu

producirenden Artikel geeignetste seyn.

Um diesen verschiedenen Bedingungen zu genügen, müsse): die

Meßformen für den Gußstahl (Zainformen sowohl wie Stückformen)

rasch unter den Strom des abgestochenen flüssigen Metalles

gebracht werden können, und da die Formen, den Dimensionen der

zu gießenden Stücke entsprechend, verschieden hoch sind, so

müssen Einrichtungen getroffen seyn, mittelst deren die Bühne,

auf welcher die Gießform ruht, beliebig gehoben oder gesenkt

werden kann. Dazu dient eine hydraulische Presse. Die Qualität

des erzeugten Stahles entspricht stets mehr oder weniger der

Reinheit des angewendeten Eisens.

Mittelst des im Vorstehenden beschriebenen Verfahrens läßt sich

gewöhnlicher Stahl aus Eisen erzeugen, welches solchen mittelst

der bisher befolgten Methoden nicht liefern würde, und der so

erzeugte Stahl läßt sich zu zahlreichen Zwecken verwenden, wie

Schienen, Radbandagen, großen Schmiedestücken u.s.w. Nimmt man

Eisen von besserer Qualität, so erhält man einen ausgezeichneten

Stahl, welcher sich dem besten Werkzeugstahle zur Seite stellen

darf, und zwar mit dem wichtigen Unterschiede, daß die

Productionskosten des ersteren weit niedriger ausfallen, als die

des letzteren, wie wir sogleich sehen werden. Aber in allen

Fällen ist das Product ein wirklicher

Stahl, welcher sich sehr gut Härten und leicht

schmieden läßt, eine große Festigkeit besitzt und durch die

wiederholten Hitzen, die er behufs der Formgebung erhalten muß,

durchaus nicht leidet – ein Verhalten welches ihm, sobald

er auf dem Markte erscheinen wird, den Erfolg sichert. Diese

Resultate werden ohne den Zusatz fremder, oft sehr kostspieliger

Körper erzielt; es ist nur die Anwendung eines hinlänglich

gekohlten Roheisens erforderlich, dessen Erzeugung stets eine

leichte Aufgabe ist. Graues Roheisen Nr. I entspricht dem Zwecke

sehr gut.

Wir besitzen nun die nöthigen Daten zur

Aufstellung der Productionskosten des direct aus Roheisen

dargestellten Stahles und müssen bei derselben zwei

Fälle unterscheiden, nämlich den Fall wo das Roheisen direct aus

dem Hohofen abgestochen, und denjenigen wo es durch Umschmelzen

eines Gemenges verschiedener Roheisensorten dargestellt wird.

Das erstere Verfahren ist besonders dann anwendbar, wenn das zu

verwendende Rohmaterial nur von untergeordneter Qualität zu seyn

braucht. Das zweite Verfahren dient speciell zur Erzeugung

verschiedenartiger Producte von besserer und bester

Qualität.

Bei der Berechnung der Productionskosten des Stahles nach dem

ersteren Verfahren sind zu berücksichtigen: 1) der Werth des

Eisens und der Abbrand; 2) das verbrauchte Brennmaterial; 3) die

Arbeitslöhne; 4) Reparaturen und Unterhaltung der

Betriebseinrichtungen und des Betriebsmateriales; 5) das

Gebläse. – Wir wollen diese verschiedenen Hauptkosten

gesondert untersuchen.

1. Der Werth des Eisens und der

Abbrand. – Der Werth des zur directen Umwandlung

in Stahl verwendeten Roheisens ist an den verschiedenen

Productionsplätzen außerordentlich verschieden. An manchen Orten

ist es zu 7 bis 8 Frcs. per 100

Kilogr. zu haben; an anderen kostet es, namentlich

Holzkohlenroheisen, 10 bis 12 Frcs. Da wir aber hier nur Eisen

von untergeordneter Qualität, welches mit Kohks erblasen werden

kann, zu berücksichtigen haben, so wollen wir 9 Frcs. per 100 Kilogrm. rechnen. Der

Abbrand, welcher bei Anwendung von Eisen vom zweiten Schmelzen

stattfindet, schwankte bei der Umwandlungsoperation von 7 bis 8

Procent. Nehmen wir bei der Selbstkostenberechnung rund 10 Proc.

an. Aus der Thatsache, daß die Schlacken kaum Spuren von Eisen

enthalten, ist ersichtlich daß kein Metallverlust stattfindet

und daß der Abbrand auf ein Minimum reducirt ist. Somit werden

zur Erzeugung von 100 Kilogrm. Stahl in Zainen im Maximum 111

Kilogrm. flüssiges Eisen zu verwenden seyn, welche, die 100

Kilogrm. zu 9 Frcs. gerechnet, auf 9,99 Frcs., in runder Summe

auf 10 Frcs. zu stehen kommen. In gewissen Fällen ist es zu

empfehlen, etwa 10 Proc. Spiegeleisen zuzusetzen; dann stellen

sich die Selbstkosten folgendermaßen: 100 Kilogrm. direct aus

den Erzen dargestelltes Roheisen = 9 Frcs.; 11 Kilogrm.

Spiegeleisen = 1,65 Frcs.; also im Ganzen für Eisen und Abbrand:

10,65 Frcs.

2. Das verwendete Brennmaterial.

– Diese Ausgabe besteht in den Kosten a) des zum Heizen des Ofens

verwendeten Gases, dessen Preis wir bereits kennen, und b) des zum Injiciren in das

Metallbad benutzten Gases, zu dessen Preise noch die Kosten der

Reinigung hinzuzurechnen sind, welche wir bei Anwendung unseres

Verfahrens zu 0,5 Centime per

Kubikmeter annehmen können. Es stellt sich dann der Preis von

einem Kubikmeter des zur Injection verwendeten Gases auf 0,7

Cent. + 0,50 Cent. = 1,20 Cent. Rechnen wir 1,50 Cent., so daß

wir ein an Kohlenwasserstoff reicheres Gas benutzen können. Die

Kosten des Gases zur Verarbeitung einer Charge von 5000 Kilogrm.

Eisen – welche mindestens 4500 Kilogrm. Zainstahl geben

soll, deren Production im Maximum zwei Stunden Zeit beansprucht,

– würden nach Obigem betragen: – Gas zum Heizen

des Umwandlungsofens, 2000 Kubikmeter, à 0,007 Cent.; Gas zur Injection, 200

Kubikmet., à 1,50 Cent.; in

Summa für das bei einer Operation verbrauchte Gas: 17,00 Frcs.

Dieser Summe sind noch einige Nebenausgaben, so für das auf dem

Hülfsherde des Ofens und für das zum Anheizen verbrauchte

Brennmaterial hinzuzurechnen; wenn wir dafür 0,50 Cent. per Operation rechnen, so greifen

wir schon hoch. Rechnen wir für alle Nebenausgaben im Ganzen 1

Frc., so erhöhen sich die Kosten für Brennmaterial auf 18 Frcs.;

vertheilen wir diese Summe auf ein Ausbringen von 4500 Kilogrm.

Stahl, so erhalten wir für je 100 Kilogrm. 18/45 = 0,40 Frcs.

Diese Zahl kann als Maximum gelten.

3. Arbeitslöhne. – Die

Arbeitslöhne betragen per

Arbeitstag: vier Mann zur Besorgung des Ofens, à 3 Frcs.; vier Mann welche

beim Abstechen beschäftigt sind, à 3 Frcs.; ein Ofenmeister oder Schmelzer, 10

Frcs.; zwei Hülfsarbeiter à

2,50 Frcs.; Dampfkrahn 10 Frcs.; im Ganzen 49,00, oder in runder

Summe 50 Frcs. per Tag. Diese

Ausgaben entsprechen einer Tagesproduction von 20000 Kilogrm,

daher die Arbeitskosten per 100

Kilogrm. auf 50/200 = 0,25 Cent. zu stehen kommen. Wir wollen

0,30 Cent. annehmen.

4. Reparaturen und Unterhaltung des

Betriebsmateriales. – Dieser Ausgabeposten

begreift hauptsächlich die Reparaturen des Umwandlungsofens, der

beweglichen Sohlen, der Formen, Gießcanäle, Gießkellen u.s.w.;

die Unterhaltungskosten des Gaserzeugers haben wir schon bei der

Berechnung des Gaspreises in Rechnung gezogen. Die Ausgaben für

Reparaturen des Umwandlungsofens (Stahlofens) können wir zu 130

Frcs. per Woche = 120/12 = 10 Frcs.

per Arbeitstag von 12 Stunden

rechnen. Die Wiederherstellung einer beweglichen Sohle kostet

ungefähr 45 Frcs., der Dauer eines Arbeitstages entsprechend. An

Formen zur Gasinjection werden per

Arbeitstag höchstens zehn Stück verbraucht, deren jedes wir zu 4

Frcs. rechnen wollen. Für Unterhaltung der Gießcanäle und andere

Extraausgaben setzen wir 10 Frcs. an. Dieß macht für Reparaturen

und Unterhaltung des Betriebsmateriales per Tag 105 Frcs. Da das Ausbringen an Stahlzainen per Arbeitstag von zwölf Stunden

20000 Kilogrm. beträgt, so belaufen sich die Kosten von je 100

Kilogrm. auf 105/200 = 0,525 oder 0,53 Cent.

5. Das Gebläse. – Die Erfahrung

hat gelehrt, daß bei geeigneter Ausnutzung der verlorenen Hitze

die ganze für eine Niederdruck-Gebläsemaschine

erforderliche Dampfmenge mit Leichtigkeit vom Gasgenerator und

vom Umwandlungsofen erhalten werden kann; ebenso der Dampf für

die beiden Hochdruckmaschinen, welche erforderlich sind. Wir

wollen jedoch noch 50 Frcs. per

Arbeitstag für diesen Ausgabeposten rechnen, was per 100 Kilogrm. Stahlzaine 0,25

Cent. ausmacht.

Es ist nun nach dem Vorstehenden leicht, die Productionskosten

des Gußstahles zu fixiren; wir brauchen hierzu nur die

verschiedenen, so eben näher erörterten Ausgabeposten zu

addiren, es stellt sich dann eine Totalsumme von 12,20 Frcs. für

100 Kilogrm. Stahlzaine heraus (wobei allerdings die

Generalkosten nicht mit einbegriffen sind). In vielen Fällen und

bei vollem Betriebe kann sich diese Summe auf 10 bis 11 Frcs.

vermindern, da wir für alle Positionen die höchste Ziffer

angenommen haben. – Wir wollen nun die Productionskosten von Stahlzainen bester

Qualität berechnen, welche aus einer geeigneten

Gattirung von ausgewählten Roheisensorten dargestellt

werden.

1) Werth des Roheisens und Abbrand.

– Die Preise des zur Production dieser besseren

Stahlsorten zu verwendenden Roheisens sind sehr verschieden, sie

wechseln von 10 bis 16 und 17 Frcs.; wir können jedoch, mit

Einschluß des benutzten Spiegeleisens, als hochgegriffenen Durchschnittspreis 15 Frcs. annehmen. Der beim Schmelzen in

einem in ununterbrochenem Betriebe stehenden Gasofen

stattfindende Abbrand beträgt höchstens 3 Proc.; man muß daher,

um 100 Kilogrm. flüssiges Eisen zu erhalten, gegen 103 Kilogrm.

Roheisen verwenden, – 15,96 Frcs. Wir nehmen 16 Frcs. an.

Da der Abbrand bei der Umwandlung in Stahl im Maximum 8 Proc.

beträgt, so müssen zur Erzeugung von 100 Kilogrm. Zainen 108,07

Kilogrm. flüssiges Eisen verwendet werden; dieß gibt, die 100

Kilogrm. des letzteren zu 16 Frcs. gerechnet, 17,39 Frcs. Wir

nehmen 17,40 Frcs. an. Da die übrigen vier Elemente der

Kostenberechnung offenbar dieselben bleiben, so erhalten wir als

Totalsumme der Selbstkosten von 100 Kilogrm. Zainen feinen

Stahles: – Werth des Roheisens, Abbrand und

Schmelzkosten, 17,40 Frcs.; Brennmaterial zum Stahlungsprocesse,

0,40 Frcs.; Arbeitslöhne, 0,30 Frcs.; Reparaturen und

Unterhaltung des Betriebsmateriales, 0,60 Frcs.;

Gebläsemaschine, 0,25 Frcs. In Summa Productionskosten von 100

Kilogrm. feiner Stahlzaine: 18,95 Frcs. Wir wollen in runder

Zahl 19 Frcs. annehmen. Unter gewöhnlichen Umständen können sich

diese Erzeugungskosten leicht auf 18 Frcs. erniedrigen. –

Die Darstellung des Stahles ist immer eine delicate Operation,

bei welcher für fehlerhafte Producte und Unsicherheit bezüglich

der Resultate stets Kosten in Anschlag gebracht werden müssen.

Ungeachtet der Vollkommenheit des neuen Systemes wird die

angedeutete Ursache von Verlust und Ausgaben doch nicht gänzlich

vermieden, sie stellt sich aber stets geringer heraus, als bei

Anwendung anderer Methoden, und zwar in Folge der Leichtigkeit,

womit der Proceß geleitet werden kann und der Zuverlässigkeit,

womit man auf Erzielung der angestrebten Resultate rechnen darf.

Deßhalb kommen fehlerhafte Erzeugnisse nur äußerst selten vor,

können jedoch, ohne weitere Kosten, auf demselben Wege wie die

Abfälle bei späteren Schmelzungen verwerthet werden. Aus diesen

Betrachtungen ergibt sich, daß die Selbstkosten der Stahlaine

durch fehlerhafte Producte und Abfälle kaum um 0,50 Frcs. bis

1,00 Frcs. per 100 Kilogrm. erhöht

werden, wogegen beim Bessemerprocesse nicht unter 3 Frcs. bis 4

Frcs. per 100 Kilogrm. gerechnet

werden dürfen.

Da der Verkaufspreis der Gußstahlzaine nach ihrer Qualität

bestimmt wird, so müssen wir die Kosten der verschiedenen

Operationen ermitteln, durch welche der erzeugte Stahl in

Fabriksartikel umgewandelt wird, deren Handelswerth bekannt ist.

Bevor wir aber hierzu schreiten, wollen wir einige Bemerkungen

über die jetzt üblichen Methoden der weiteren Verarbeitung der

Stahlgüsse und über die Art machen, wie dieselbe nach unserer

Ansicht ausgeführt werden sollte. Es fragt sich nämlich, ob

es, nachdem ein Zain von den für die weitere Verarbeitung

erforderlichen Dimensionen gegossen worden, besser ist,

denselben erst erkalten zu lassen und dann wieder anzuwärmen,

oder seine ursprüngliche Hitze zu benutzen und mit ihm

unmittelbar die verschiedenen Operationen vorzunehmen, denen er

unterworfen werden muß. Die Antwort ergibt sich von selbst; bei

unmittelbarer weiterer Bearbeitung ersparen wir nicht allein die

Kosten des Anwärmens, sondern verwerthen auch die Thatsache, daß

die Hitze in der Mitte des Zaines am größten ist und einen

Einfluß ausübt, welcher sich nicht wieder hervorbringen läßt,

nachdem man die erste Hitze verloren gehen ließ. Da beim

Anwärmen das Innere des Zaines kaum jemals auf derselben

Temperatur ist wie die Oberfläche, so entstehen bei der

Verarbeitung Differenzen in der Ausdehnung und Zusammenziehung,

welche zwar auf Eisen keine merkliche Wirkung haben, beim Stahl

aber dessen Festigkeit stets mehr oder weniger benachtheiligen.

Somit wird durch Vermeidung des Anwärmens der Zaine ein

bedeutender Vortheil durch Brennmaterialersparniß und bessere

Qualität des Productes erzielt. Es läßt sich aber fragen, ob es

in großen, sehr beschäftigten Werken möglich ist, die Zaine zur

weiteren Verarbeitung zu bringen, sobald sie aus den Formen

genommen werden, und sie nicht erkalten zu lassen, bis sie

fertig geschmiedet werden? Hierauf antworte ich bejahend mit dem

Vorbehalt daß sie auf kurze Zeit in einen Glühofen gebracht

werden, in welchem sie bis zum Ausschmieden bleiben. Die Kosten

der Heizung eines solchen Ofens mit Gas sind sehr gering, weit

geringer als die durch das Anwärmen der Zaine verursachten;

überdieß wird die Qualität des Stahles in Folge der durch das

Glühen in einem solchen Ofen vermittelten Zunahme seiner

Festigkeit noch verbessert werden. Diese Verbesserungen der

gewöhnlichen Methoden lassen sich mittelst der beschriebenen

Gasgeneratoren leicht realisiren. – Mit Zuhülfenahme der

oben aufgestellten Berechnungen, und ohne die angedeuteten

größeren Verbesserungen zu berücksichtigen, ist es leicht, die Erzeugungskosten und den Handelswerth

der zu fabricirenden Hauptartikel festzustellen.

Stahlschienen. – Werth der

Zaine, 13,00 Frcs.; Bearbeitung unter dem Hammer, zwischen den

Walzen etc. mit Einschluß des Abbrandes, 4,00 Frcs.;

Generalkosten, 2,50 Frcs.; somit Gesammtkosten der Production

von 100 Kilogram. – 19,50 Frcs. Dazu kommt nun noch die

Abgabe an den Patentträger. Der Handelswerth von

Bessemerschienen ist gegenwärtig 27 Frcs. Bei diesen Preisen ist

die äußerste Grenze erreicht. Wo nicht höhere Preise zu erzielen

sind, würde der im vorliegenden Falle zu realisirende Gewinn

sich auf 6,0 Frcs. bis 6,50 Frcs. per Kilogramm belaufen, ohne alle

Rücksicht auf die bessere Qualität des Productes; bei der von

den Eisenbahngesellschaften verlangten größeren Dauerhaftigkeit

der Schienen ist aber die Frage der Qualität hier von großer

Wichtigkeit.

Radbandagen. – Die zur

Anfertigung von Schienen verwendete Stahlsorte wird auch zur

Fabrication von Radkränzen oder Bandagen benutzt; es ist jedoch

vorzuziehen, ihre Qualität etwas zu verbessern. Wir erhalten in

diesem Falle: Werth der Zaine, 14,01 Frcs.; Fabricationskosten,

mit Einschluß des Abbrandes und Abfalles, 7,00 Frcs.;

Generalkosten, 3 Frcs.; somit Gesammt-Productionskosten

von 100 Kilogrm. Bandagen 24,00. Dazu kommt noch die Abgabe an

den Patentträger. Eiserne Radkränze kosten jetzt 45 bis 46

Frcs., aus Bessemerstahl bestehende 50 bis 60 Frcs.; solche aus

Tiegelgußstahl 80 bis 90 Frcs.; wir wollen im Durchschnitt 60

Frcs. rechnen. Der Gewinn bei diesem Fabricationszweige wäre ein

sehr bedeutender, trotz der von den Eisenbahngesellschaften

verlangten Garantie für die Haltbarkeit des Fabricates.

Ordinäre Stahlbleche und Platten.

– Wenn man zu diesem Zweck Zaine zu 14 Frcs. verwendet,

so stellen sich die Productionskosten in folgender Weise heraus:

Werth des Materiales, 14,00 Frcs.; Bearbeitung unter dem Hammer,

zwischen den Walzen etc., 6,00 Frcs.; Generalkosten, 3 Frcs.;

gesammte Selbstkosten von 100 Kilogram., 23,00 Frcs.; dazu kommt

noch die Patentabgabe. Da Eisenbleche und Platten 28 bis 30

Frcs. kosten, so kommen wir, wenn wir für Stahlbleche und

Platten 10 bis 12 Frcs. mehr in Ansatz bringen, auf den

gegenwärtigen allerniedrigsten Handelswerth, welcher für

Bessemerstahl 55 Frcs., für Tiegelstahl 100 bis 120 Frcs. ist;

ein Gewinn von 12 bis 15 Frcs. per

100 Kilogram, dürfte aber vollständig genügen.

Feine Stahlbleche oder Platten.

– Zur Erzeugung von Blechen und Platten vorzüglicher

Qualität müssen ausgesuchte Zaine der besten Sorte verwendet

werden. In diesem Falle werden die Productionskosten betragen:

– Werth der Zaine, zum Maximalpreise gerechnet, 20,00

Frcs.; Fabricationskosten und Abbrand, 7,00 Frcs.;

Generalkosten, 3,00 Frcs.; in Summa Selbstkosten von 100

Kilogrm. – 30 Frcs.; dazu kommt noch die Abgabe an den

Patentträger. Feine Stahlplatten oder Bleche kosten auf dem

Markte nicht unter 100 bis 120 Frcs.; sonnt bleibt ein

bedeutender Gewinn.

Werkzeugstahl. – Die

Erzeugungskosten des zur Anfertigung von Werkzeugen speciell

geeigneten Stahles sind sehr verschieden, entsprechend den

verschiedenen Stahlsorten und den Zwecken für welche die anzufertigenden Werkzeuge bestimmt sind. Wir können jedoch die

Grenzen der Preisdifferenzen zu 28 Frcs. und zu 32 Frcs., im

Mittel also den Werth von solchem Stahle zu 30 Frcs. per 100 Kilogram. annehmen. Der

Handelswerth der entsprechenden Stahlsorten würde sich zwischen

70 Frcs. und 150 Frcs. stellen.

Aus diesen Anschlägen ist ersichtlich, wie bedeutend die

Differenzen zwischen den Productionskosten und dem Handelswerthe

der hier nur flüchtig betrachteten Erzeugnisse sind. Wir dürfen

indessen nicht außer Acht lassen, daß es, um eine ausgedehntere

Verwendung des Stahles herheizuführen und die Benutzung

desselben an Stelle des Eisens in möglichst zahlreichen Fällen

zu befördern, nothwendig seyn wird, die jetzigen Verkaufspreise

des Stahles beträchtlich niedriger zu stellen, so daß nur noch

ein durchschnittlicher Reingewinn von 10 Frcs. per 100 Kilogram, für den

Fabrikanten bleibt. Dabei ist zu berücksichtigen, daß der nach

dem neuen Verfahren dargestellte Stahl dem Tiegelgußstahle

gleich kommt und denselben Zwecken entspricht; es wurden aus

demselben bereits vortreffliche Feilen, Sicheln und verschiedene

andere Werkzeuge angefertigt.

Annähernde Berechnung der Kosten für die

Betriebseinrichtungen zur Erzeugung von 40 bis 50 Tonnen

Stahlzainen in 24 Stunden. – A, Figur

2, Converter oder Umwandlungsofen, 20000 Frcs. B, B' doppelter Gasgenerator zum

Betriebe des Ofens A, nebst

Windformen, 10000 Frcs. D Gießsohle

mit beweglicher Bühne, 15000 Frcs. E,

E' zwei Hochdruck-Gebläsemaschinen für Luft und

Gas, 15000 Frcs. F Niederdruck

Gebläsemaschine, 12,000 Frcs. G Ofen

zum Einschmelzen des Roheisens mit dem aus den Generatoren

entnommenen Gase, 25000 Frcs. H, H'

zwei Trockenkammern für die Anfertigung der beweglichen Sohlen,

6000 Frcs. Ein Generator für das zu injicirende Gas, 5000 Frcs.

K, K', K'' Reinigungsapparat,

Raffinirfeuer, Gasometer etc., 12000 Frcs. L Pumpen für die hydraulischen

Pressen, 3000 Frcs. M Accumulator,

5000 Frcs. N Aufzug, 3000 Frcs. O, O, O... Schienenwege und

Drehscheiben, 10000 Frcs. Hölzernes Gerüst für die

Gasgeneratoren, 5000 Frcs. Bewegliche Sohlen als Reserve, 3000

Frcs. Gas- und Windleitungsröhren, 10000 Frcs. Gezähe,

Gerätschaften etc., 10000 Frcs. Gebäulichkeiten, 20000 Frcs.

Beweglicher Krahn und Dampfhammer, 8000 Frcs. Kosten für

unvorhergesehene Fälle, 3000 Frcs. In Summa ca. 200000 Frcs. (53333 1/3

Rthlr.)

Tafeln