| Titel: | Ueber das Brennen von Thonwaaren, Kalk, Cement und Gyps. |

| Fundstelle: | Band 233, Jahrgang 1879, S. 382 |

| Download: | XML |

Ueber das Brennen von Thonwaaren, Kalk, Cement

und Gyps.

(Fortsetzung des Berichtes Bd. 232 S.

423.)

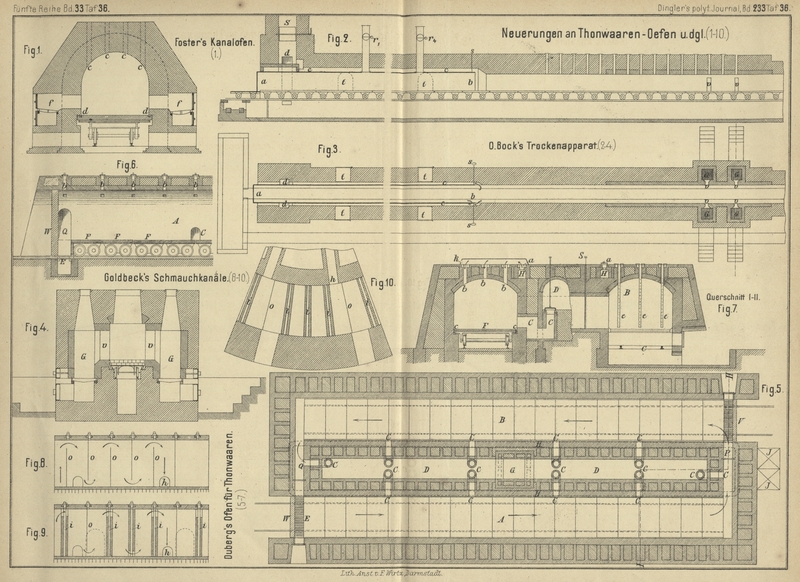

Mit Abbildungen auf Tafel 36.

Ueber das Brennen von Thonwaaren, Kalk, Cement und

Gyps.

Der Kanalofen von J und C. J. FosterEngineer, * 1878 Bd. 46 S. 385.

unterscheidet sich, wie der Durchschnitt Fig. 1 Taf.

36 zeigt, von dem Bock'schen Kanalofen (1879 232 428) im Wesentlichen nur durch die etwas abgeänderte

Construction der auſser den Einstreuöffnungen c

vorhandenen seitlichen Rostfeuerung f, von welcher an

jeder Seite vier vorhanden sind, und des Sandverschlusses d.

Um ein besseres Austrocknen der Ziegel zu erreichen und die

Condensation der Verbrennungsgase auf den kalten Steinen zu verhüten, wendet O. Bock in Braunschweig (*D. R. P. Nr. 522 vom 17. Juli

1877) den auf Taf. 36 in Fig. 2 im

senkrechten, in Fig. 3 im

horizontalen Schnitt gezeigten Trockenapparat an. Am Schornsteinende des Ofenkanales

ist ein eiserner zweiter Kanal ab von gleichem

Querschnitt wie der Ofenkanal eingesetzt. Er wird von dem bei b sich erweiternden Ofenkanal so umschlossen, daſs

zwischen den seitlichen und oberen Wänden beider die Zwischenräume c gebildet werden, welche bei d mit dem Schornstein in Verbindung stehen. Die Heizung des Ofens erfolgt

mittels 4 Generatoren G (Fig. 3 und

4) durch die Oeffnungen v. Die Feuergase

erwärmen zunächst die ihnen entgegengeführten Steine und treten bei b in die Zwischenräume c,

durch welche dieselben, den eisernen Kanal von drei Seiten umspülend, in den

Schornstein S (Fig. 2)

gelangen. Die aus den dadurch erwärmten Steinen entwickelten Wasserdämpfe werden

theilweise bei b durch den Schornstein mit den

Feuergasen abgesaugt; die übrigen entweichen aus den Schloten r1 bis r4. Das Austrocknen

kann dadurch beschleunigt werden, daſs man bei a unter die Wagenreihe

vorgewärmte Luft treten läſst, während selbstverständlich die Verschluſsthür nur

beim Einschieben eines neuen Wagens geöffnet wird. Die Flugasche wird durch die

Thüren t entfernt, der Zug durch die Schieber s geregelt (vgl. * 1876 221

520).

Ein von O. Bock (* D. R. P. Nr. 2316 vom 10. Februar

1878) construirter Trockenofen ist kaum verschieden von dem Büssing'schen für Bleiweiſs (vgl. * 1877 224

293).

Der Ofen für Thonwaaren von H. Düberg in Berlin (* D. R. P. Nr. 1048 vom 10. Juli

1877), welcher in Fig. 5 bis

7 Taf. 36 im Grundriſs, Längsschnitt und Querschnitt I-II dargestellt

ist, soll die Vorzüge des Kanalofens mit denen des Ringofens vereinigen. Der

Brennraum besteht aus den beiden gewölbten Kanälen A

und B mit den durch Schieber S verschlieſsbaren Verbindungskanälen P und

Q. Die Wagen werden auſserhalb des Ofens mit den zu

brennenden Steinen besetzt, beladen in den Brennkanal geschoben, dann aber zum

Unterschiede von dem Bock'schen Kanalofen (*1875 216 200), während des Brandes stehen gelassen, so daſs

sich die aus Wagen gebildete Ofensohle während des Brennprocesses in Ruhe befindet,

während das Feuer, wie beim Hoffmann'schen Ringofen

vorschreitet. Der Abschluſs des Brennkanales nach unten geschieht mittels Sandnuthen

c und Dichtung der Berührungslinien zweier

Wagenplatten F mittels Lehm.

Sind die Brennkanäle auf diese Weise mit Steinen gefüllt und nach unten gehörig

gedichtet, so werden die Querwände V und W aufgeführt; dann wird die Feuerung auf dem Roste E mit Schmauchfeuer begonnen und allmälig zum Vollfeuer

verstärkt.

Von jedem der beiden Brennkanäle führen eine Anzahl mittels Ventile verschlieſsbarer

Füchse C in den Rauchsammler D, welcher mit dem Schornstein G in

Verbindung steht. Während nun auf dem Roste E das

Schmauchfeuer unterhalten wird, sind alle Füchse des Brennkanales A geöffnet, der Schieber des Verbindungskanales P dagegen ist geschlossen. Nun schlieſst man die

genannten Füchse, mit Ausnahme des letzten vom Verbindungskanale P ausgehenden, und geht zum Vollfeuer über. Sind

dadurch die Ziegel der ersten zwei bis drei Wagen in Glut gebracht, so setzt man wie

beim Ringofen die Befeuerung durch die im Gewölbe des Brennkanales angebrachten

Heizlöcher b (Fig. 6 und

7) fort. Die Entfernung derselben in der Längsrichtung des Brennkanales

ist genau gleich der Länge der Wagen F, so daſs die

eingeworfenen Brennstoffe in die 10 bis 20cm

breiten Zwischenräume der auf die einzelnen Wagen geschichteten Steine fallen. Ehe

man jedoch in dieser Weise mit der Befeuerung das Ende des Brennkanales erreicht,

wird der Schieber der Verbindung P gezogen und Q geschlossen, ferner der letzte Fuchs des Brennkanales

A geschlossen und das Ventil sämmtlicher Füchse C von B geöffnet, um so in

bekannter Weise das

Feuer in den Kanal B überzuleiten. Nun wird die Wand

W abgebrochen und ein Wagen nach dem andern mit den

gebrannten Steinen des Kanales A herausgezogen, um in

passender Weise abgeladen zu werden. Ist so dieser Kanal geleert, so wird er in der

vorhin angegebenen Weise von Neuem gefüllt, durch eine frische Wand W geschlossen, der Schieber des Verbindungskanales Q nach P versetzt

u.s.f.

Um nach Belieben mit oxydirender oder reducirender Flamme arbeiten zu können, sind

die beiden Gasgeneratoren J (Fig. 5)

angebracht. Um z.B. reducirendes Feuer zu erzielen, wird das Gas durch die

gebrannten, abkühlenden Steine im ganzen Querschnitt des Brennkanales dem Feuer

zugeführt, während der Zutritt der atmosphärischen Luft hier abgeschnitten ist. Die

zur Verbrennung des Generatorgases nöthige Luft wird vielmehr erst dort in den

Brennkanal eingelassen, wo die Verbrennung desselben stattfinden soll, also jedesmal

da, wo vorhin das Brennmaterial eingeworfen wurde. Um den Luftzutritt von hinten

abzuschneiden, schlieſst man den Brennkanal an einer geeigneten Stelle zwischen den

fertig gebrannten abkühlenden Waaren der Quere nach durch Einschütten von Sand durch

eine Heizlöcherreihe oder durch einen Schieber ab. Die Zuleitung des Gases geschieht

durch zwei oben auf dem Ofen gelegenen Kanäle H, welche

mit zahlreichen durch Deckel luftdicht verschlieſsbaren Oeffnungen a (Fig. 7)

versehen sind. Soll das Gas in den Ofen eintreten, so hebt man einige Deckel der

Oeffnungen a eines Gaskanales H ab und setzt diesen mittels der darüber gelegten Kapseln k aus Eisen oder gebranntem Thon mit den nächst

gelegenen Oeffnungen b im Gewölbe des Brennkanales in

Verbindung. In diesem bewegt sich das Gas nun langsam in der Richtung des Zuges

fort, durchstreicht die gebrannten, in der Abkühlung begriffenen Steine, um an

gewünschter Stelle durch die mittels der eingesenkten durchbrochenen Röhren e (Fig. 7) aus

feuerfestem Material eingeführte Luft ganz oder theilweise verbrannt zu werden. – Um

dagegen mit oxydirender Flamme zu brennen, läſst man die atmosphärische Luft, wie

vorhin bei der directen Befeuerung von hinten zutreten, das Gas dagegen erst dort,

wo der Brennproceſs stattfinden soll. Ein. Abschluſs des Brennkanales hinter dem

Feuer ist hierbei offenbar nicht nöthig; das Gas kann, wie vorhin die Luft durch die

Löcher b im Gewölbe des Brennkanales, mittels

durchlöcherter Röhren e eingeführt werden. Man

schreitet mit den Zuführungsstellen des Gases und der atmosphärischen Luft in der

Richtung des Zuges fort, wie es bei der zuerst beschriebenen directen Befeuerung mit

dem Aufgeben des festen Brennmaterials geschah.Vgl. Notizblatt des Vereines für Fabrikation von

Ziegeln, 1877 S. 293.

Nach dem Zusatzpatent *Nr. 2860 vom 27. März 1878 schlägt

Düberg einen aus vier in quadratischer Grundriſsform

angeordneten Brennkanälen bestehenden Ofen vor. Jeder Brennkanal ist wie bei dem

vorhin beschriebenen Ofen mit einem Schienengeleise versehen, welches sich durch

eine Thüröffnung in der Umfassungsmauer nach auſsen fortsetzt und auf dem sich die

Wagen bewegen. Die vier Brennkanäle bilden demnach zusammen einen in sich

zurückkehrenden quadratischen Ring.

Neuerungen am Ringofen. P. Goldbeck in Pankow (* D. R.

P. Nr. 4133 vom 4. Juni 1878) berichtet, daſs die bisherigen Schmauchvorrichtungen

bei Ringöfen (vgl. *1879 232 426) mangelhaft seien, da

die heiſse Luft sich an der Decke des Ofens halte, das Austrocknen der frisch

eingesetzten Steine daher sehr unregelmäſsig geschehe. Zur Vermeidung dieses

Uebelstandes bringt er zwischen die auszuschmauchenden Gegenstände in Entfernungen

von etwa 1m quer durch den Ofen Schieber o (Fig. 8 Taf.

36), welche entweder durch Thüren oder durch im Gewölbe des Ofens angebrachte

Schlitze eingesetzt und herausgenommen werden und abwechselnd oben und unten

Oeffnungen haben, so daſs die Feuergase auf- und absteigen müssen, bis sie zum Fuchs

h gelangen. Für feine Thonwaaren, Kalk und Cement

mauert man aus Chamottesteinen fegte Quermauern i in

den ganzen Brennraum des Ofens, wie der Längsschnitt Fig. 9 und

Horizontalschnitt Fig. 10

Taf. 36 zeigen. Diese unmittelbar unter die Schürlöcher aufgeführten Doppelmauern

können gleichzeitig als Heizschächte benutzt werden (vgl. *1879 232 425).

H. SegerThonindustriezeitung, 1878 S. 443. Notizblatt des deutschen Vereines für Fabrikation

von Ziegeln. 1879 S. 87 und 102. hat die Rauchgase einer

Anzahl Oefen zum Brennen von Thonwaaren untersucht; wir entnehmen diesen längeren

beachtenswerthen Arbeiten die Tabelle auf S. 386 über die Gase eines Ringofens in

Heegermühle. Im Vergleich mit den vom Referenten früher ausgeführten Analysen (*

1878 228 65. 242. 432) haben

sich hier ganz merkwürdige Resultate ergeben. Die Gase der ersten Reihe wurden 0m,3 unter dem Gewölbe, die der zweiten 0m,3 über der Sohle entnommen. Während die

gewöhnlichen Ziegelöfen meist mit überschüssigem Sauerstoff arbeiten, verwendet die

Porzellan- und Steingut-Industrie meist eine Flamme mit überschüssigen brennbaren

Gasen. Der gewöhnliche alte Ziegelofen mit senkrecht aufsteigender Flamme zeigt

natürlich erhebliche Schwankungen in der Zusammensetzung der Gase, während dieselbe

bei einem mit Holz gefeuerten Ofen der königlichen Porzellanmanufactur, wo das Holz

gleichmäſsig auf Pultfeuerungen eingeführt wurde, fast gar nicht schwankte. Bei den

liegenden Oefen ist die Zusammensetzung der Gase unter dem Gewölbe durchweg

verschieden von denen auf der Ofensohle (vgl. 1878 228

440); erstere enthalten überschüssigen Sauerstoff, letztere nicht selten brennbare

Gase. Selbst

Textabbildung Bd. 233, S. 386

Tag; Stunde; Nähere Umstände und

Erscheinungen; Kohlensäure; Kohlenoxyd; Sauerstoff; Stickstoff; Kohlensäure;

Kohlenoxyd; Schwere Kohlenwasserstoffe; Grubengas; Wasserstoff; Sauerstoff;

Stickstoff; Uhr; Min.; Nachm.; 9. August; Unmittelbar nach dem Heizen, schwach

grauer Rauch; Proben 2 Reihen vor dem Feuer; Feuer ganz abgebrannt, vor dem

Feuern; Nach dem Feuern und völligen Absperren des Zuges; Ofen noch ohne Zug,

Feuer aber rein; 10. Aug.; 10 Min. vor dem Feuern, Feuer 2 Reihen über die

Stelle der Probenahme fortgeschritten; Proben im Vollfeuer genommen; Morgens;

Gleich nach dem Feuern, schwacher grauer Rauch; Nach starkem Abbrennen des

Feuers; Noch vor dem Feuern; Nach dem Feuern der Zug abgesperrt, starker grauer

Raucht; Glocken noch geschlossen, aber der dicke Rauch verschwunden; Gleich nach

dem Feuern, grauer Rauch am Schornstein; Feuer im Abbrennen, ½ Stunde vor dem

Feuern; Gleich nach dem Feuern; Nach völligem Abbrennen des Feuers, Probe in der

Mitte des Vollfeuers; Sofort nach dem Feuern; Feuer ganz abgebrannt; Nach dem

Feuern und Absperren des Zuges; Ofen rauchfrei, aber noch ohne Zug; 11. Aug.;

Gleich nach dem Feuern, noch zwei Heizschächte hinter der Stelle der Probenahme

gefeuert; Proben aus dem absterbenden Feuer; Feuer stark abgebrannt, Schornstein

rauchfrei; Gleich nach dem Feuern, grauer Rauch; Beim Abbrennen des Feuers; Nach

dem Feuern, Zug abgesperrt; Glocken noch geschlossen; 1 Nebst 0,1 Proc. schwere Kohlenwasserstoffe.

2 Nebst 0,3 Proc. Grubengas. 3 Oben. 4

Unten.

bei den Oefen mit überschlagendem Feuer haben sich, wenn auch

in geringerem Grade, derartige Unregelmäſsigkeiten gezeigt, ja sogar bei den

Gasöfen. Ueber die Wirkung dieser Gase auf die einzelnen Bestandtheile des Thones

bei verschiedenen Temperaturen sind weitere Untersuchungen erforderlich.

Wie Delbrück auf der letzten

Generalversammlung des Vereines für Fabrikation von Ziegeln (Notizblatt, 1879 S. 98) erwähnte, hat er bereits seit 8 Jahren beim

Ziegelringofen Luft direct von unten zugeführt. Es wird dadurch erreicht, daſs ein

Zug im Ofen kaum wahrnehmbar ist und daſs die gebrannten Steine nur sehr langsam

abkühlen. Dadurch ist es möglich geworden, bis in die Kappe hinein Dachsteine zu

brennen, ohne nennenswerthen Bruch.

Tafeln