| Titel: | Apparat zum Härten von Stahlhohlkörpern; von W. Lorenz in Karlsruhe. |

| Autor: | J. P. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 184 |

| Download: | XML |

Apparat zum Härten von Stahlhohlkörpern; von

W. Lorenz in

Karlsruhe.

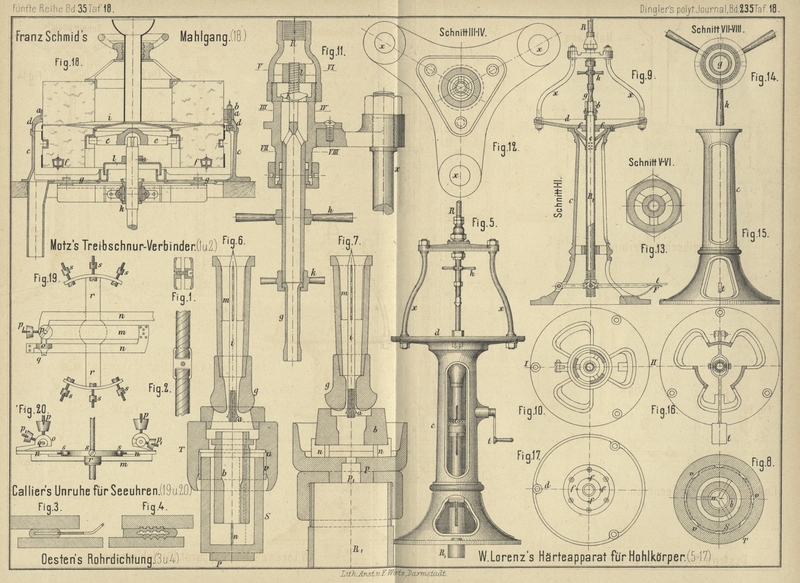

Mit Abbildungen auf Tafel 18.

W. Lorenz's Härteapparat für Stahlhohlkörper.

Erfahrungsgemäſs sind die bisher bekannten und angewendeten Manipulationen zum Härten

von Hohlkörpern oder Werkzeugen aus Stahl (Matrizen, Züge, Fräser u. dgl.) mehr oder

weniger mit der Unsicherheit verknüpft, daſs die Körper während der Abkühlung oder

nachher zerspringen. Die Ursache hierfür wird nun einerseits häufig in der Qualität

des Stahles gesucht, aus welchem das verunglückte Stück hergestellt wurde. Mancher

Fabrikant oder Beamte behandelt andererseits seinen mit dem Härten betrauten

Arbeiter wie einen Künstler und macht sich von demselben abhängig, um sich vor Schaden zu schützen,

welcher aus ungeschickter Behandlung des zu härtenden Stückes entspringt, und

letzteres ist in gewisser Hinsicht nicht unberechtigt; denn die Ursache, in welcher

das Zerspringen der Körper beim Härten zu suchen ist, liegt

lediglich in der Art und Weise der Abkühlung, nach welcher die

Zusammenziehung des Materials nicht proportional den in normaler Richtung von auſsen

nach innen sich vermindernden Querschnitten erfolgen kann. Es entstehen in Folge der

gehinderten Zusammenziehung unausbleiblich Spannungen, durch deren Einwirkung die

Körper ihre ursprüngliche Form verändern und immer gröſser werden, oder zerspringen.

Zur Vermeidung dieses Uebelstandes wendet W. Lorenz

eine naturgemäſse Methode an, indem er die ohne Zusatz von Chemikalien in

Holzkohlenfeuer erwärmten hohlen Gegen, stände in einem Apparate (* D. R. P. Nr.

6606 vom 3. December 1878) je nach deren Form und Gröſse oder Zweck zuerst von innen

und dann von auſsen oder von auſsen und innen gleichzeitig mit reinem kaltem

Brunnenwasser abkühlt. Dieser recht sinnreiche Apparat ist in Fig. 5 bis

17 Taf. 18 dargestellt.

Die Hohlkörper b (Fig. 6 und

8) werden in entsprechend geformte, sie einschlieſsende Büchsen T gelegt und ruhen auf dünnen Stützen n, so daſs das Kühlwasser unter dem Körper durchgehen

und an der äuſseren Wandung wieder aufsteigen kann. Fig. 5 zeigt

die Ansicht und Fig. 9 den

Durchschnitt des vollständigen Härteapparates in der Richtung I-II des darunter

befindlichen Grundrisses Fig. 10.

Durch ein Zufluſsrohr R strömt das Wasser in ein

Mundstück, welches in Fig. 11 im

Längsschnitt dargestellt ist. Das ganze Mundstück wird von drei Stützen x gehalten, welche, wie aus dem Schnitt nach III-IV

Fig. 12 ersehen werden kann, auf dem Teller d (Fig. 9)

aufgeschraubt sind. Direct unter dem Mundstück ist der Behälter T aufgestellt, der den zu härtenden Körper in sich

schlieſst, und unter diesem befindet sich ein Abfluſsrohr R1, durch welches das gebrauchte Wasser

wieder ausläuft. Das Rohr R1 ist durch den Tritt t (oder Räder Vorgelege

Fig. 5) nach unten zu bewegen, um die zur Härtung gelangenden

Stahlhohlkörper in die vorgeschriebene Lage bringen zu können, wird aber während der

Arbeit selbst in der darauf gesetzten Büchse S (Fig.

6 und 8) durch die

Feder F fest und dicht schlieſsend gegen das Mundstück

gedrückt.

Der Härteproceſs wird nun in folgender Weise vorgenommen: Nachdem

der Tritt t heruntergedrückt ist, wird der erhitzte

Stahlkörper unter das Ende g des Mundstückes gebracht

und nimmt alsdann die in Fig. 6, 7

und 9 näher gezeichnete Lage ein. Durch eine Drehung am Griffe h, bezieh. der Schraube l

(Fig. 11) wird nun das Kegelventil K mehr

oder weniger geöffnet und dadurch der Wasserzufluſs regulirt. Bei gewöhnlichen

Hohlcylindern geschieht die Zuleitung durch ein einfaches Ansatzrohr g

Fig.

11. Das durch die Oeffnung des Körpers strömende Wasser flieſst sofort

durch das Rohr R1 ab,

während das etwa zur Auſsenkühlung benutzte oder sonst überflieſsende Wasser auf den

Teller d fällt, durch die Oeffnungen f (Fig. 9 und

17) in einem Trichter aufgefangen wird und schlieſslich durch die im

Rohre R1 bei e eingebohrten Löcher ebenfalls ausläuft.

Bei Hohlkörpern von complicirteren Formen, wie sie bei der

Fabrikation von Metallpatronenhülsen zur Anwendung kommen, wird für die Zuleitung

des Kühlwassers ein Mundstück g

Fig.

6 und 7 benutzt,

in dessen oberen Theil noch ein mit einer dreiflügeligen Führung versehenes

cylindrisches Stück i eingesetzt ist, welches unten ein

Gewinde trägt, um die Spindel a aufzunehmen. Dieselbe

hat den Zweck, einestheils die Durchströmungsöffnung zu erweitern bezieh. zu verengern,

anderentheils aber das zuströmende Wasser auf die Auſsen- oder Innenseite des

Körpers zu lenken, je nachdem es die Form des betreffenden Werkzeuges verlangt.

In Fig. 7 z.B.

empfängt der Hohlkörper b zuerst seine Kühlung von

innen und darauf durch das hier durchströmende Wasser erst von auſsen. In Fig.

6 dagegen wird die Kühlung gleichzeitig von beiden Seiten bewirkt, indem

zur Aufnahme der zu härtenden Körper ein anderer Behälter S, wie aus Fig. 8

ersichtlich, verwendet ist, dessen Fuſsende P genau in

die Oeffnung P1 des

Abfluſsrohrabschlusses paſst.

In die zur Aufnahme, der Hohlkörper dienenden Behälter sind

dreiflächige Stützen n eingesetzt, welche, indem sie

den Hohlkörper umfassen, demselben als Auflager dienen und während der Härtung

festhalten. Der Behälter erhält an seinem oberen Theile Rippen zum Zweck der Führung

in der Büchse T, welche zur Stütze den genau so wie die

genannten Führungsrippen ausgezahnten Ring u (Fig.

6) angedreht erhält. Es entstehen so die über einander liegenden Höhlungen

v (Fig. 8),

welche den Durchfluſs des von oben nach unten kommenden Kühlwassers vermitteln. Mit

Hilfe des Muffes k (Fig. 11)

ist man in den Stand gesetzt, je nach Bedürfniſs verschiedene Mundstücke g (Fig. 6, 7

und 11) einzusetzen. Der Ständer c dient als

Träger der ganzen Vorrichtung.

Diese Methode der Härtung bewirkt neben dem höchsten Härtegrade, daſs sich die

Hohlkörper während der Abkühlung normal zu ihrer Form und im Verhältnisse der

Wandstärken zum inneren Durchmesser zusammenziehen, so daſs dieselben nach

Ausnutzung in der Fabrikation durch einfaches Nachhärten so oft wieder verwendet

werden können, als es die Wandstärke oder die äuſsere Form zuläſst. Das

Zusammenziehen des Stahles während der Abkühlung bedingt natürlich eine Verdichtung

und diese erhöht die Härte derart, daſs so gehärtete Gegenstände (Werkzeuge) neben

dem höchsten Härtegrade auch eine der Qualität des Materials im ungehärteten

Zustande entsprechende Zähigkeit erhalten. Es mag hier angeführt werden, daſs die

Mehrzahl der in der Deutschen Metall-Patronenfabrik

Lorenz in Karlsruhe verwendeten Werkzeuge (Matrizen und Züge) bereits 50

bis über 100 Mal nachgehärtet zur Wiederverwendung gelangten, ohne von ihrer

ursprünglichen besten Härte und Zähigkeit verloren zu haben.

Apparate dieser Art werden in verschiedenen Gröſsen ausgeführt zum

Härten von Werkzeugen für Patronenfabrikation, Cylinder, Kaliberringe, Fräsen,

Zieheisen für Stahl-, Eisen- und Metalldraht sowie für Façon-Zieheisen, Formen für

Drahtstift-, Schrauben- und Nietenpressen, endlich für Lagerpfannen und

Constructionsstücke für Maschinenbau.

J. P.

Tafeln