| Titel: | Ueber Neuerungen in der Giesserei. |

| Autor: | St. |

| Fundstelle: | Band 244, Jahrgang 1882, S. 181 |

| Download: | XML |

Ueber Neuerungen in der Gieſserei.Vgl. Bericht 1882 243 262, ferner Ugé, Ingalls bezieh. Laiſsle 1882 243 * 285, * 286 bezieh. *

456.

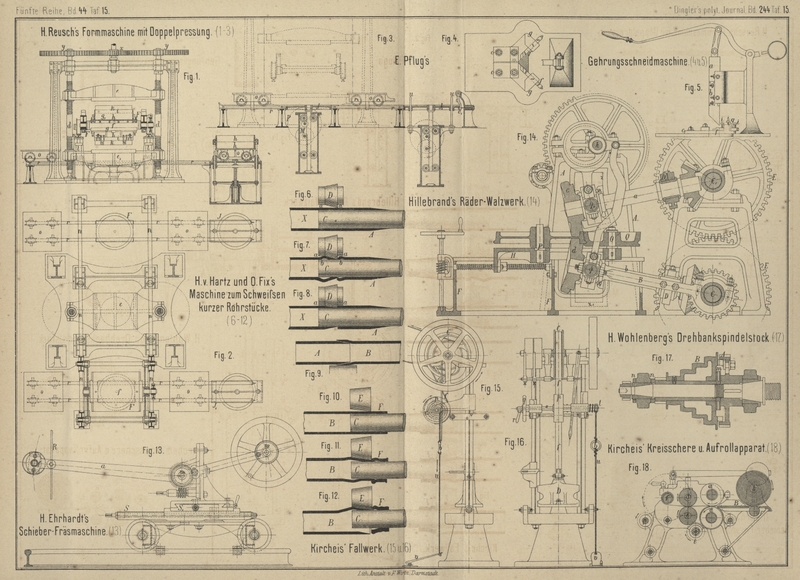

Patentklasse 31. Mit Abbildungen auf Tafel 15.

Neuerungen in der Gieſserei.

Formmaschine mit Doppelpressung von Hermann Reusch in Dillingen a. d. Saar (Fig. 1 bis

3 Taf. 15). Während die bekannteren Form-Maschinen nur einen einseitigen

Druck gegen den Formkasten hin ausüben, also bei jedem Hub auch nur einen Formkasten

fertig stellen können, ist die vorliegende, sowohl in ihrer allgemeinen Anordnung,

als in ihrer Einzelausführung wohl durchdachte Formmaschine (* D. R. P. Nr. 15222.

vom 21. September 1880) zur gleichzeitigen Herstellung von Ober- und Unterkasten

eingerichtet. Bei derselben werden die Preſsklötze e

und e1 durch Drehen der

im Gestell gelagerten und mit Rechts- und Linksgewinde versehenen Spindeln d gegen einander hin oder von einander ab bewegt. Die

Drehung der Spindeln d erfolgt durch die Zahnräder x, y, wobei die Drehungsrichtung durch ein

Umkehrgetriebe mit Reibungskupplung in beliebiger Weise verändert werden kann. Um

den auf den Formsand ausgeübten Druck regeln zu können, ist zwischen dem Handhebel und der

durch ihn bewegten conischen Reibungskupplung eine Federwage eingeschaltet. Wird das

nach der Federwage zulässige Maximum des Druckes überschritten, so fängt die

Kupplung an zu schleifen und verhindert die weitere Drehung der Spindeln. Der

Formkastenwagen F läuft mittels 4 Rädern auf den

Schienen n und trägt einen Rahmen f, welcher mit seitlichen Zapfen im Wagengestell

drehbar gelagert ist und auf dem zu beiden Seiten die Modellplatten g, g1, die Formkasten

h, die Füllrahmen i

und, nachdem die Kasten mit Sand gefüllt sind, die Druckbretter k durch Bolzen und Splinte, letztere durch elastische

Bänder, befestigt werden.

Nachdem der Formkastenwagen auſserhalb des Gestelles vorgerichtet worden, wird er

zwischen die Preſsklötze e, e1 gefahren und hierauf durch Einrückung der Kupplung die beiderseitige

Pressung der Sandformen vorgenommen. Um den dabei ausgeübten Druck auf beide

Formkasten gleichmäſsig zu vertheilen, ist die Strecke des Geleises n, auf welcher der Wagen während der Pressung steht,

auf federnden Stützen l gelagert, welche ein Ausweichen

des Geleises nach unten gestatten. Dagegen haben die Zapfen des Rahmens f im Wagengestell nach oben hin Spielraum, so daſs f sich unabhängig vom Wagen heben kann. Durch diese

Einrichtung ist eine freie Bewegung der Formkasten zwischen den Preſsklötzen in

verticaler Richtung in gewissen Grenzen erreicht.

Nach beendeter Pressung und Rückgang der Preſsklötze wird der Formkastenwagen an der

der Einführung entgegengesetzten Seite der Maschine aus letzterer herausgezogen und

über das senkrecht zu n laufende Geleise r gefahren. In letzterem ist eine mit einem

Geleisestück versehene Bühne J (Fig. 3)

eingeschaltet, auf der ein Transportwagen o steht und

welche durch hydraulischen Druck oder ein Zahnradvorgelege MP gehoben werden kann. Steht der Formkastenwagen genau über dem

Mittelpunkt der Bühne J, so wird letztere gehoben, bis

der von dem Füllrahmen und den Druckbrettern befreite untere Formkasten auf

derselben aufliegt. Nach Lösung der Bolzen und Splinte wird die Bühne mit dem Wagen

und Formkasten gesenkt, bis die Geleise sich wieder mit einander vergleichen. Sodann

wird der Transportwagen über die heb- und senkbare Bühne J1 gefahren, auf dieser festgemacht und

J1 durch Auslösen

der Federklinke c1

durch den Wagen selbst gesenkt. Dabei treten die Bolzen u durch die Augen der Formkastenränder und ermöglichen ein genaues

Aufeinandersetzen von Ober- und Unterkasten, von denen ersterer auf dieselbe Art und

Weise wie letzterer von dem Formkastenwagen getrennt würde.

Die Zeichnungen zeigen die Anordnung einer einfachen Presse, auf welcher sowohl

quadratische, als rechteckige Guſsstücke geformt werden können. Ueberwiegen erstere

und kommt es auf bedeutende Massenfabrikation an, so gibt man der Maschine vier in

den Diagonalen angeordnete Schraubenspindeln, welche durch kreuzförmige Preſsklötze mit einander

verbunden sind. Dadurch wird die Maschine, wenn man auch links und rechts von ihr

(vgl. Fig. 2) die Geleise r und die dazu gehörigen

Hebevorrichtungen anordnet, von 4 Seiten zugänglich, so daſs immer auf zwei neben

einander liegenden Seiten die Formkastenwagen vorgerichtet und, nachdem sie

gepreſst, auf den entgegengesetzten Seiten abgezogen werden können.

Die an A. Siedle in Triberg, Baden (* D. R. P. Nr. 16086 vom 6. Mai 1881 und Zusatz *

Nr. 17234 vom 6. Juli 1881) patentirten Vorrichtungen zur Herstellung von flachen Guſsgegenständen bezwecken

lediglich ein ruhiges Abheben des Formkastens, nachdem dessen obere Fläche durch

besondere Abstreichapparate von dem überschüssigen Sande befreit Worden ist. Nach

dem Hauptpatente ist unter der in einem Tisch eingelassenen Formplatte ein Kasten

befestigt, welcher die mittels Vorgelege und Kurbel zu drehende Schraube zum Abheben

des Formkastens aufnimmt. Die flachen Modellhälften werden auf die Platte

aufgeschraubt. Die Feststellung des Formkastens wird nach der Patentschrift durch 3

feste Stifte und ein Druckexcenter in ganz unvollkommener Weise bewirkt. Die

Abstreichvorrichtung besteht aus einem über dem Formkasten horizontal drehbaren

Messer, dessen lange Nabe in einer mit der Formplatte verbundenen Hülse geführt wird

und dessen Höhenlage durch eine Stellschraube je nach Abnutzung des oberen

Formkastenrandes beliebig geändert werden kann. Statt dieser Vorrichtung wird auch

ein auf 2 Schienen geführter, über dem Formkasten laufender Schlitten vorgeschlagen,

welcher Rechen mit verschieden tiefen Einschnitten besitzt. In letztere wird das

Abstreichmesser gelegt und durch Verschieben des Schlittens über den Formkasten

geführt.

Im Zusatzpatent wird das Abheben des Formkastens behufs Zeitersparniſs durch einen

Fuſstritt bewirkt, welcher durch Zugstange und Hebel mit einem vertical

verschiebbaren Tisch, auf dessen durch die Formplatte hindurchtretenden Stiften der

Formkasten ruht, verbunden ist. Das wie früher in einem Schlitten liegende Messer

ist durch Schraube und Schraubenrad in der Höhenlage verstellbar gemacht.

In dem * D. R. P. Nr. 8669 vom 1. Februar 1879 stellen G. Woolnough und Friedr.

Dehne in Halberstadt die bekannten Modellplatten (vgl. 1880 235 * 20) nicht aus Eisen, sondern aus Gyps, Cement,

Blei, leichtflüssigen Metallmischungen, Hartgummi oder anderen passenden Stoffen her

und umgeben dieselben, um sie handhaben zu können und haltbarer zu machen, mit einem

Rahmen aus Eisen, welcher behufs Einlegung in die Formmaschine mit seitlichen Zapfen

versehen ist. Das Verfahren der Herstellung der

Modellplatten ist folgendes: Man formt das Modell wie gewöhnlich in die

Formkasten ein, hebt letztere von einander ab und nimmt das Modell heraus. Sodann

setzt man auf den

unteren Kasten den mit Zapfen versehenen Modellplattenrahmen, dessen Wände, um die

in dieselben gegossene Modellplatte festhalten zu können, nach oben und unten

conisch zulaufen. Hiernach wird der Oberkasten aufgesetzt und der

Modellplattenrahmen vollgegossen. Will man die Modelle selbst beim Formen benutzen,

so läſst man sie im Ober- oder Unterkasten stecken, versieht sie mit Halteschrauben

und gieſst dann die Modellplatte, wie oben erwähnt. Die Schrauben verhindern eine

Trennung der Modelle von der Modellplatte.

Da die Herstellungskosten der Modellplattenrahmen wegen der auf der Drehbank

abzudrehenden Zapfen bei häufig wechselnden Bestellungen keine geringen sind, da für

jedes oder, je nach der Gröſse, für mehrere Modelle ein Rahmen nothwendig ist, so

stellen nun Woolnough und Dehne (* D. R. P. Zusatz Nr. 15271 vom 8. April 1881) die Rahmen ohne

Zapfen her und befestigen diese je nach Bedarf in einem für alle Modellplattenrahmen

passenden, mit Zapfen versehenen besonderen Rahmen.

Jul.

Demogeot in Boussu bei Mons (* D. R. P. Nr. 16637 vom 14. April 1881) stellt durch

Verwendung von Modellplatten gleichzeitig auf der oberen und unteren Seite eines

Kastens Modelleindrücke her und lagert dann die einzelnen Sandkerne unter Wegnahme

der Formkasten so auf einander, daſs sich die Modelleindrücke zweier über einander

stehender Kasten zu der ganzen Form ergänzen und mittels eines alle Sandkerne

durchdringenden Eingusses sämmtliche Formen voll Metall gegossen werden können.

Natürlich ist dieses Formverfahren nur für flache

Guſsgegenstände anwendbar. Bei Ausführung desselben wird auf den festen Tisch einer

Schraubenpresse die eine Hälfte der Modellplatte gelegt und darauf ein Kasten

gestellt, während die andere Hälfte der Modellplatte am Preſskolben befestigt ist.

Der im Formkasten befindliche Sand wird zwischen beiden Platten zusammengepreſst.

Letztere besitzen, um eine besondere Herstellung von Einguſs- und Luftlöchern in

jedem Sandkern zu umgehen, die hierzu nöthigen Kerne angegossen. Nach Festpressung

des Sandes werden die Formkasten aus der Presse genommen und vermöge der Bolzen und

Bolzenlöcher genau centrisch über einander gestellt. Sodann nimmt man die

Formkasten, welche aus 2 Theilen bestehen und in einer Ecke ein Gelenk besitzen,

während die diagonal gegenüber liegende Ecke durch Schrauben zusammengehalten wird,

durch Auseinanderklappen ab und gieſst durch einen Einguſs sämmtliche Formen

voll.

Um ein gleichmäſsiges Einflieſsen in

Metallguſsformen zu bewerkstelligen, führt J. v. d.

Poppenburg in Berlin (* D. R. P. Nr. 17172 vom 6. August 1881) das flüssige Metall

in zwei Strahlen in die Form ein. Das zu diesem Zweck in Vorschlag gebrachte Einlaufstück besteht aus 2 Theilen, von denen jeder die

Hälfte des Eingusses, welcher sich in 2 bogenförmige Kanäle theilt, aufnimmt. Die

beiden Theile werden durch Klammern zusammengehalten und durch seitliche Lappen

gegen das Verrücken auf der Form gesichert.

Nach dem von L. v. Miller in München (D. R. P. Nr. 15760 vom 1. April 1881)

angegebenen Verfahren zur Herstellung einfacherer

Metallguſsgegenstände wird über dem in Metall auszuführenden starren Modell

in bekannter Weise eine Leimform angefertigt. Diese elastische Leimform wird vom

Modell abgenommen, mit Gypsmehl ausgestreut, dann mit verdünnter wässeriger

Alaunlösung ausgewaschen und schlieſslich geölt. In diese Leim form wird nun – und

darin besteht das Neue des Verfahrens – wieder Leim gegossen und das nun erfolgende

Leimmodell nach dem Erkalten des Leimes aus der Leimform herausgezogen. Ueber diesem

Leimmodell nun wird die starre Form aus Gyps oder einer anderen Masse hergestellt,

um, nachdem das Modell aus dieser Form herausgezogen worden ist, zum Gieſsen des

Gegenstandes in Metall verwendet zu werden. Zur Herstellung der Leimform empfiehlt

L. v. Miller sogen. Kölner Leim, welchem man

zweckmäſsig Buchdrucker-Walzenmasse (Leim und Glycerin) zusetzt.

Friedr.

Becker in Neuſs (* D. R. P. Nr. 16906 vom 3. Juli 1881) umbaut Guſseisenstücke, welche wegen ihrer Schwere und Gröſse

schwer transportirbar sind, z.B. Hammerchabotten, behufs stückweiser Verschmelzung in der Weise, daſs die Ecken

des Guſsblockes von Cupolofen ähnlichen Schächten umgeben werden, und befeuert diese

nun so lange, bis die betreffenden Ecken abgeschmolzen sind. Die Schächte sind mit

Windzuführungsöffnungen und Abstichen versehen. Behufs einer wirksamen Abschmelzung

muſs der Block unterhöhlt und in der Mitte untermauert werden, so daſs die freie

Ecke in den Ofen hineinragt. Der frei bleibende Theil des Blockes ist behufs

Vermeidung der Wärmeabgabe mit schlechten Wärmeleitern zu bedecken.

St.

Tafeln