| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 421 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Schluſs des Berichtes S. 375 d.

Bd.)

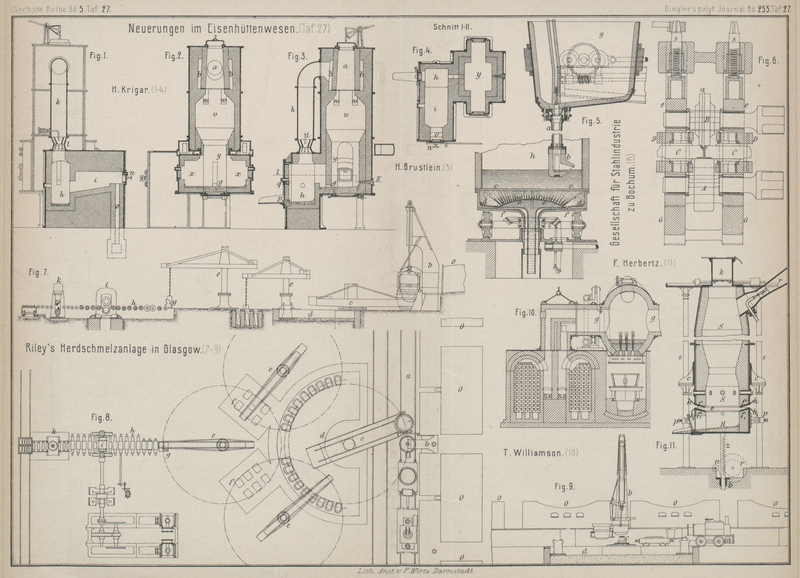

Mit Abbildungen auf Tafel

27.

Ueber Neuerungen im Eisenhüttenwesen.

Um den im Fluſseisen enthaltenen Gasen Gelegenheit zu geben, während des Gieſsens zu

entweichen und dadurch dichte Güsse zu erzielen,

versieht C. A. Caspersson in Forsbacka (* D. R. P. Kl.

31 Nr. 29585 vom 11. März 1884) den Gieſstrichter mit einem siebartig durchlöcherten

Boden, trägt aber dafür Sorge, daſs der Luftzutritt zur Form möglichst verhindert wird, um die

Oxydation des in viele feine Strahlen zertheilten Metalles zu vermindern; letzteres

wird dadurch erreicht, daſs auf die Form ein Deckel gelegt und auf denselben der

Gieſstrichter gesetzt wird. Der Deckel ist in der Gröſse der Sieboberfläche

durchbrochen, so daſs die Metallstrahlen frei in die Form gelangen können. Neben

dieser groſsen Durchbrechung ist im Deckel noch eine kleinere Oeffnung vorhanden, um

den aus dem Metalle entweichenden Gasen freien Austritt zu gewähren.

In gleicher Absicht schlägt H. A. Brustlein in Firming, Frankreich, (* D. R. P. Nr. 28589 vom 10. Februar 1884) vor, die Fluſseisenblöcke in Formen zu gieſsen, deren flacher

Boden aus Metall besteht und fortwährend stark gekühlt wird. Auſserdem soll der

Strahl nicht senkrecht auf den Boden der Form treffen, sondern innerhalb der Form radial

und wagerecht aus einer besonders eingerichteten

Mündung ausflieſsen. Um dies zu erreichen, ist an die Gieſspfanne Fig. 5 Taf. 27 eine Röhre

a angeschlossen, welche unten in ein wagerechtes

Mundstück aus gebranntem Thon ausläuft. Dieses Mundstück ist im Vergleiche mit dem

Rohre a etwas erweitert, so daſs dadurch das

Ueberflieſsen des Metalles in die Form h verlangsamt

und auch das Entstehen einzelner getrennter Klumpen bei Beginn des Gieſsens

verhindert wird. Man könnte auch, falls die Entfernung der Pfanne von der Form und

der Ausfluſsöffnung sehr groſs ist, zwischen das Rohr a

und das Mundstück b ein mit dem ersteren sorgfältig

verbundenes Knierohr einschalten, welches unten eine Erweiterung enthält und den

Stoſs des Metalles aufnimmt. Der Boden der Gieſsform h

besteht aus einer 20 bis 30mm starken Platte aus

die Wärme gut leitendem Metalle, z.B. Kupfer. Diese Bodenplatte ruht auf einem

Rahmen d aus Guſseisen, dessen strahlenförmig

angeordnete Rippen ein Durchbiegen derselben verhüten. In der Mitte zwischen den

Rippen kann eine Brause e angebracht werden, welche

während und nach dem Gieſsen ununterbrochen die Formbodenplatte c mit kaltem Wasser bespritzt und dieselbe stark kühlt.

Der Rippenrahmen d ruht auf einer Platte f, welche in der Mitte in ein Rohr übergeht, um das

ausgespritzte Wasser abzuführen. Die ganze Form h mit

dem Untergestelle wird durch ein Kegelräderpaar i in

Drehung gesetzt, während die Brause e stehen

bleibt.

Nachdem die Gieſspfanne g mit Stahl gefüllt und in die

zum Gieſsen erforderliche Lage gebracht ist, wird dieselbe mit dem Rohre ab verbunden und dann so tief eingestellt, daſs das

Mundstück b sich nur einige Centimeter über dem Boden

c der Form befindet. Darauf versetzt man letztere

in Umdrehung, öffnet die Brause e und das Gieſsloch, so

daſs das herausströmende Metall rasch den Boden der Form völlig bedeckt. Dann

verkleinert man allmählich die freie Ausfluſsöffnung der Gieſspfanne, hebt dieselbe

nach und nach, so daſs das Metall bald die Höhe der Ausfluſsöffnung am Mundstücke

b erreicht und das Ausströmen des Stahles somit unmittelbar

auf der Oberfläche des in der Form schon befindlichen Metalles in radialer Richtung

weiterschreitet. Von diesem Augenblicke an hebt man die Gieſspfanne gleichmäſsig mit

dem Steigen des Stahles in der Form hoch und regelt die Ausfluſsmenge derart, daſs

dieselbe auf der Oberfläche in der Form beständig die geeignete Temperatur besitzt.

Dabei kann man je nach der Bestimmung des betreffenden Blockes durch entsprechendes

wagerechtes Verschieben der Pfanne das Metall mehr oder weniger in der Mitte oder am

Rande der Form ausflieſsen lassen. Der Guſs muſs so geleitet werden, daſs das

Schwinden des Metalles in unbehinderter Weise eintreten kann; zu diesem Behufe muſs

das Erkalten möglichst ununterbrochen von unten nach oben hin vor sich gehen. Damit

die in der Mitte befindliche Guſsmasse hierbei nicht zurückbleibt, ist die Brause

vom Rande nach der Mitte hin enger durchlöchert; auſserdem wird die Abkühlung in der

Mitte auch schon dadurch verstärkt, daſs hier die Wasserstrahlen ziemlich senkrecht

auf die Bodenplatte c treffen. Um das Schwinden am

äuſseren Rande zu erleichtern, kann man erforderlichen Falles das Innere der Form

bis zu einer betimmten Höhe mit einer dünnen Schicht einer feuerfesten Masse

auskleiden. Diese Einrichtungen ermöglichen es auch, die sehr lebhafte Erkaltung des

Metalles an der Oberfläche in Folge der Ausstrahlung auszunutzen, da beständig auf

diese durch Ausstrahlung abgekühlte Schicht neue Schichten flüssigen Metalles

ausgebreitet werden.

Da die Ausfluſsmündung des Mundstückes b stets

theilweise in die flüssige Stahlmasse eingetaucht ist, so braucht man nicht die

Bildung von festen Klumpen an derselben zu befürchten und in Folge dessen kann der

Ausguſs sehr langsam vorgenommen werden. Die Ausfluſsöffnung ist auch noch besonders

dadurch gegen Abkühlung geschützt, daſs der Boden des Mundstückes einen Sack bildet,

welcher beständig mit flüssigem Materiale gefüllt ist. Die Drehung der Form kann im

Anfange, bis der Boden derselben mit Stahl bedeckt ist, eine etwas schnellere sein;

doch muſs dieselbe immerhin nur so langsam erfolgen, daſs die Oberfläche der

Guſsmasse möglichst wagerecht und eben bleibt.

Das Verfahren soll sich besonders zur Herstellung von Blöcken

mit groſser Oberfläche eignen. Dieselben werden in diesem Falle ohne

verlorenen Kopf gegossen und enthalten nach dem Erkalten keine Risse. Sie können in

Folge dessen vollständig verwerthet werden. Brustlein

hält derartig gegossene Blöcke besonders zur Herstellung von Panzerplatten, denen man verschieden harte Schichten geben kann, von

Kessel- und Schiffsblechen, Kanonenringen, Radreifen, Eisenbahnrädern u.s.w.

geeignet.

F. A. Herbertz in Köln a. Rh. (* D. R. P. Nr. 29539 vom

9. Mai 1884) leiert einen Kupolofen mit verstellbarem Herde

und veränderlicher Windzuführung. Der Ofenschacht S ist ohne den Herd H mittels der Träger c

an den vier Säulen s freistehend befestigt. Der Schacht besitzt unten eine

ringförmige, nach abwärts geneigte innere Flansche f,

welche dazu dient, die Chamotteausmauerung zu tragen. Ebenso ist eine äuſsere, rund

um den Ofen laufende, aufwärts gerichtete Flansche h

vorhanden, welche eine bessere Luftzuführung bezweckt. Darüber befinden sich eine

Reihe kleiner, runder Luftzuströmungsöffnungen i,

welche je nach Bedarf geöffnet und geschlossen werden können. Die eigentliche

Windzuführung besorgt ein Strahlgebläse t im

Abzugsschlote r, welches von einem Dampfkessel gespeist

wird, eine Einrichtung, welche Herbertz schon früher

patentirt wurde (vgl. 1884 252 527). Der Ofenschacht

erhält oben einen doppelt verschlieſsbaren Füllkasten k, damit während der Beschickung keine äuſsere Luft einströmen kann.

Der verstellbare Herd H ist so angeordnet, daſs derselbe

an den Säulen s mittels der Führungsstücke p unter dem Ofenschachte S

auf- und abbewegt werden kann. Der Boden des Herdes ist deshalb durch das

Zahnstangengetriebe z beliebig zu stellen. Der Herd H besitzt oben, wie der Ofenschacht S unten, die innere und äuſsere Flansche f1 bezieh. h1. Wird nun der Herd

in bestimmter Höhe festgestellt, so bilden die parallelen Flanschen f und f1 je nach Erforderniſs eine gröſsere oder kleinere

ringförmige Lufteinströmungsöffnung o, welche auch

während des Betriebes beliebig geregelt werden kann.

Nach Mittheilungen des Erfinders an die Eisenzeitung,

1885 S. 90 kann man in diesem Ofen die geringste Luxemburger Roheisensorte noch zu

gut bearbeitbarem Gusse verschmelzen, welcher zur Herstellung land-wirtschaftlicher

Maschinen benutzt wird. Bei Oefen mit 1000k

Leistung in der Stunde ist ein Dampfstrahlgebläse, bei

Oefen mit gröſserer Leistung sind deren zwei von 9mm Weite vorhanden. Dieselben gebrauchen in der

Stunde Dampf von 140l Wasser unter einem Drucke

von 4at,5, so daſs zur Erzeugung derselben ein

Dampfkessel von 7qm Heizfläche erforderlich ist.

Derselbe bedarf 1 Procent der Kohlen, welche der Ofen verzehrt. Zum Anwärmen des

Ofens sind 300k Kokes nothwendig, welche 2 Stunden

bei gewöhnlichem Zuge brennen. Dann kommen nach dem Anlassen des Gebläses 750k halb Masseln, halb Bruch, 30k Kokes und 500k

Eisen mit 4 Proc. Kalkstein. Bei der regelmäſsigen Beschickung kommen auf 500k Eisen 30 bis 35k Kokes.

Einen neuartigen Eisenschmelzofen bringt neuerdings H. Krigar in Hannover in Vorschlag. Nach der sehr kurz

gehaltenen Patentschrift (* D. R. P. Kl. 31 Nr. 29584 vom 28. December 1883) besitzt

dieser in Fig.

1 bis 4 Taf. 27 dargestellte Ofen ein hohes cylindrisches Gestell y mit zwei sich einander gegenüber liegenden

Erweiterungen x. Dieselben besitzen Thüren mit

Schaulöchern. Ueber den Erweiterungen x liegt der

Windkasten, von welchem stark stechende Düsen e in das

Gestell münden. Der Schacht v ist ebenfalls cylindrisch

und geht mittels zweier Kegelflächen in das Gestell y

und den Gichtcylinder a über; letzterer ist ein dünner Mantel, welcher

den ringförmigen freien Raum b begrenzt, so daſs

derselbe mit dem Ofenschachte nur durch die Oeffnungen w in Verbindung steht. Die Gicht wird von einer einfachen Glocke mit

Sandverschluſs überdeckt. Vom Herde führt das Loch g zu

dem seitlich vorgestellten Sammelbehälter h, welcher

mit dem Abstiche p und einer Schauöffnung q versehen ist, sowie mit dem schrägen Vorwärmherde i und dem Fuchskanale o in

Verbindung steht. Die Gichtgase werden aus dem Räume b

durch das Rohr k in die Decke des Sammelbehälters h geführt und hier mittels eines Dampf- oder

Luftstrahlgebläses l in den Sammelraum h und über den Vorwärmherd i gedrückt. Wird ein Dampfstrahlgebläse l

benutzt, so müssen im Rohre k besondere

Luftzutrittsöffnungen verhanden sein, um eine Verbrennung der Gase zu ermöglichen.

Die Abgase entweichen durch den Fuchskanal o. Hiernach

wird also das Roheisen im Schachte v niedergeschmolzen,

um langsam durch die Oeffnung g in den Sammelbehälter

h zu flieſsen. Ein Durchblasen des Windes durch die

Oeffnung g ist dabei ausgeschlossen, da dieselbe von

Eisen bedeckt sein wird. Gleichzeitig gelangen die Gichtgase auf dem angegebenen

Wege nach h und wärmen den Sammelraum vor, ebenso

etwaige Eisenabfälle, welche auf die Herdsohle i durch

die Thür n eingebracht werden können.

Bei einigen Rillenschienen-Walzwerken bisheriger

Construction findet das Einwalzen der Rille in den Schienenkopf durch eine in das

Fertigkaliber hineinragende Rolle statt (vgl. 1880 238 *

23. * 197), welche, einfach durch Reibung mitgenommen, sehr rasch sich abnutzt, weil

die Rolle verhältniſsmäſsig klein gewählt werden muſs. Bei anderen Constructionen

benutzt man eine senkrechte, treibende Rillenwalze für das Einwalzen der Kopfrille

in Verbindung mit zwei wagerechten Führungswalzen, welche das Kaliber der Fertig

walzen haben und an den Enden der Walzen eines gewöhnlichen Walzengerüstes sitzen.

In diesem Falle stützt sich der Schienenfuſs auf einen vortretenden Rand der einen

Walze; es entsteht somit eine ganz bedeutende Reibung und Abnutzung des Kalibers;

ferner muſs der Druck beim Einwalzen der Kopfrille von den Magern in achsialer

Richtung aufgenommen werden, was unvortheilhaft ist.

Zur Vermeidung dieser Uebelstände benutzt die Gesellschaft

für Stahlindustrie zu Bochum in Bochum (* D. R. P. Nr. 29977 vom 20. April

1884) eine angetriebene cylindrische Unterwalze A (Fig. 6 Taf. 27)

und eine angetriebene profilirte Oberwalze B, während

abweichend von den bekannten Einrichtungen zwei seitliche Führungsrollen C mit dem Fertigkaliber versehen werden, um beim

Einwalzen der Kopfrillen das Zusammenstauchen des Steges zu verhindern. Sämmtliche

Walzen sind in einem besonderen Ständer angeordnet und bilden somit ein

Fertigwalzwerk für sich, welches zum Einwalzen der Rille benutzt wird, nachdem die

Schiene in einem gewöhnlichen Kaliberwalzwerke auf die ungefähre Form vorgewalzt

worden ist.

Beide Walzen A und B, von

welchen die obere mit Rand a zum Einwalzen der Rille

versehen ist, während an die untere glatte Walze A der

Schienenfuſs sich anlegt, werden direkt angetrieben. Die zur seitlichen Führung der

Schiene dienenden Vertikalwalzen C umfassen die

wagerechten Arbeitswalzen A und B seitlich. Die Lager der letzteren sind wie beim gewöhnlichen

Walzenständer in Einbaustücken e befestigt, während die

Lager der Walzen C in Rahmen D liegen, die durch je 4 Zugschrauben mit dem Ständer G verbunden sind. Keilstücke zwischen e und D dienen in

Gemeinschaft mit den Stellschrauben s dazu, sowohl die

Führungswalzen C, als auch die Oberwalze B zu der Unterwalze A

passend einzustellen. Beim Einwalzen der Rille werden die Führungswalzen C durch Reibung an der Schiene mitgenommen.

Tafeln