| Titel: | Neuerungen in der Thonwaarenindustrie. |

| Fundstelle: | Band 270, Jahrgang 1888, S. 247 |

| Download: | XML |

Neuerungen in der Thonwaarenindustrie.

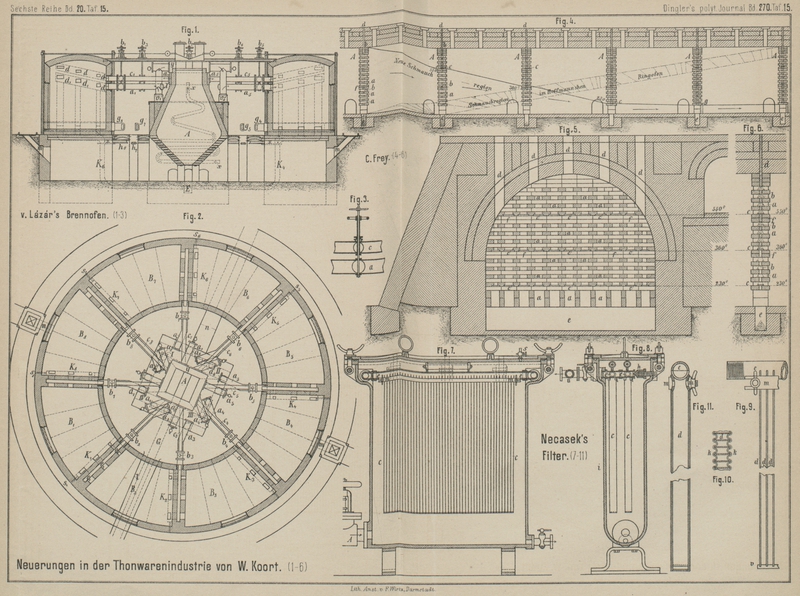

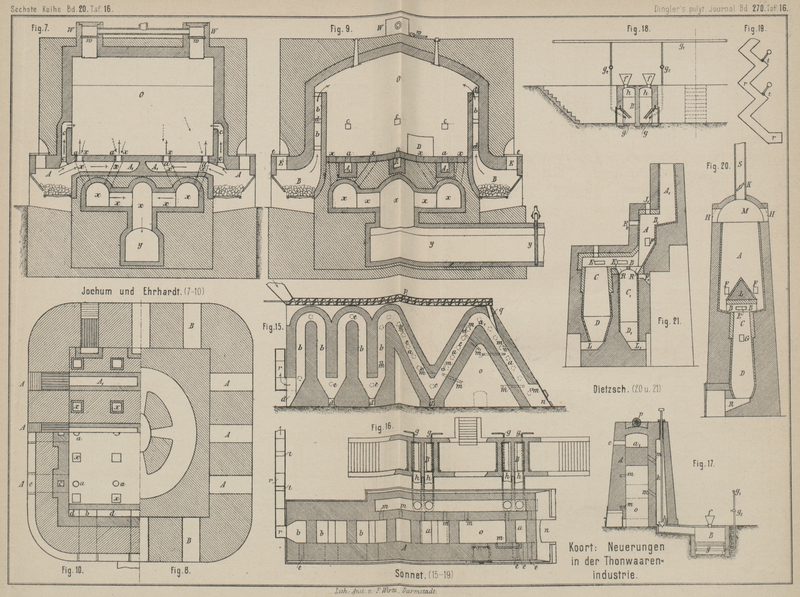

Mit Abbildungen auf Tafel

15 und 16.

Neuerungen in der Thonwaarenindustrie.

A) Brennöfen.

Seit der Einführung des Hoffmann'schen Ringofens – vor

etwa dreiſsig Jahren – in die Ziegelindustrie, wodurch letzterer wegen des

Vortheiles eines stetigen Betriebes und der Ersparniſs an Brennmaterial den

Schachtöfen gegenüber groſse Vortheile erwuchsen, ist man bemüht gewesen, den

Ringofen immer mehr zu vervollkommnen. Eine wesentliche Verbesserung desselben

dürfte durch die Erfindung des Ingenieurs Zoltán v.

Lázár in Salgó Tarján (Ungarn) herbeigeführt werden. Derselbe hat mit der

alten Streufeuerung gebrochen und einen Gas-Ringofen mit Centralfeuerung zum Brennen

von Ziegeln u. dgl. construirt (D. R. P. Nr. 43483 vom 15. November 1887). Der Ofen,

welcher in Fig. 1 im

senkrechten und in Fig. 2 im wagerechten Schnitte dargestellt ist, ruht auf Gewölben und

zerfällt in eine beliebige Anzahl gleich groſser Kammern B. In der Zeichnung sind deren acht, B1 bis B8 angenommen. Die Trennungswände der Kammern sind

hohl und unten bezieh. oben mit Kanälen e und d versehen, durch welche je zwei an einander stoſsende

Kammern mit einander in Verbindung stehen. Die Kanäle e

können durch Schieber g1 bis g8

abgesperrt werden.

Jede einzelne Kammer B ist mit dem centralen Gaserzeuger

A durch je ein Gasrohr a1 bis a8 und je ein Warmluftleitungsrohr c1 bis c8 verbunden, welche

Röhren mit Ventilen b1

bis b8 (Fig. 1 und 3) versehen sind, um die

Gas- und Luftzufuhr zu den Kammern B abschlieſsen zu

können. Die Verbindung mit dem ebenfalls centrisch liegenden Rauchfangkanale E kann für jede Kammer getrennt durch die Kanäle K1 bis K8 und die zugehörigen

Absperrschieber h1 bis

h8 hergestellt

werden.

Der mit Doppelrost versehene centrale Gaserzeuger bildet eine Doppelpyramide von

rechteckigen Querschnitten. Der gröſste Querschnitt ist im Grundrisse mit I, II, III, IV bezeichnet. In den Seitenwänden des

Gaserzeugers (Fig.

1) sind Kanäle x vorgesehen, in welchen die

zum Anlassen des Ofens dienende Luft vorgewärmt wird, welche sich in dem rund um den

Kopf des Gaserzeugers angebrachten ringförmigen Kanal X

sammelt und von da durch die Rohre c1 bis c8 in die Kammern B

strömt. Die im Gaserzeuger entwickelten Gase ziehen von der oberhalb der Kammer X am Gaserzeuger angebrachten Kammer Y durch die Röhren a1 bis a8, welche mit Theersammelkasten O1 bis O8 in Verbindung

stehen, nach den Kammern B.

Die Abfuhr der aus der Steinkohle sich bildenden Asche und Schlacke geschieht auf

einer Bahn, welche auf der Sohle des Gewölbes unter dem Ofen angebracht ist. Mittels

einer oberhalb des Ofens errichteten Gichtbahn wird das Brennmaterial zugefahren.

Der gewölbte Raum unter dem Ofen steht durch Ventilationsöffnungen m1 bis m8 mit der freien Luft

in Verbindung.

Unter der Annahme, daſs das Brennen in der Kammer Bl beginnen soll, nimmt der Betrieb folgenden

Verlauf. Die Kammer B1

wird durch Oeffnen der Ventile b1 der Röhren a1 und e1 mit dem Gaserzeuger A

verbunden, während die übrigen Ventile b2 bis b8 geschlossen bleiben. Die Schieber g1, welche die Kanäle

e absperren, werden bis auf den Schieber g8 sämmtlich geöffnet,

so daſs sämmtliche Kammern B mit einander in Verbindung

stehen. Von den Rauchfangschiebern h wird nur der

Schieber h8

geöffnet.

Die in die Kammer B1 aus

dem Gaserzeuger A durch Y

bis a1

d1 einströmenden Gase

mengen sich mit der in den Kanälen xX vorgewärmten,

durch c1

d ebenfalls in die Kammer B1 flieſsenden Luft in einem Verhältnisse,

welches von den Querschnitten der Kanäle d und d1 abhängt. Das

brennende Gas- und Luftgemisch durchzieht die Kammer B1, tritt durch die an der den Kanälen dd1 gegenüber liegenden Seite über der

Sohle dieser Kammer vorgesehenen Kanäle e1 in die hohle Trennungsmauer zwischen B1 und B2 und von da durch die

Kanäle d2 in die Kammer

B2 u.s.f. bis in

die Kammer B8. Aus der

Kammer B8 strömt das

Gemisch durch den Kanal K8 in den Rauchfang E.

Ist der Brennprozeſs in der Kammer B1 beendet, so wird das Gasleitungsrohr a1 bei b1 abgesperrt, das

Luftzuleitungsrohr c1

bleibt offen. Ferner werden die Rohre c2 und a2 geöffnet, die Kanäle e1 durch den Schieber g1 verschlossen und der

Schieber s1, welcher

eine in der äuſseren Wandung der Kammer B1 neben den Kanälen e1 vorgesehene Oeffnung verschlieſst.

Letzteres geschieht erst dann, nachdem die Kammer B1 bezieh. deren Inhalt eine gewisse Zeit hindurch

sich abgekühlt haben. Diese Zeitdauer richtet sich nach der Beschaffenheit und der

zu erzielenden Qualität der Brennwaare und läſst sich nur durch die Erfahrung

feststellen. Um die Waare vor der direkten Einwirkung der kühlen Luft zu bewahren,

ist es vortheilhaft, die Kammerecke, wo die durch den Schieber s verschlieſsbare Oeffnung einmündet, mit Waare von

untergeordneter Qualität zu beladen. Die durch die zuletzt genannte Oeffnung

einströmende kühle Luft erhitzt sich in der Kammer B1, zieht durch die Kanäle d, das Rohr c1, die Luftsammelkammer X und das Rohr c2 in die Kammer B2, mischt sich dort

mit dem durch a2

zugeführten Gase und nimmt nun durch B2 und die übrigen Kammern B3 bis B8 denselben Weg, wie vorhin beschrieben.

Ist die Kammer B1

gänzlich ausgekühlt, so wird dieselbe nach Herausnahme der fertigen Waare und nach

Einsetzen neuer Waare als letztes Glied wieder eingekuppelt.

Bedarf das zum Brennen bestimmte Material nicht einer derartigen sorgfältigen und

langsamen Vorwärmung, oder ist der Cubikinhalt der Kammern so groſs, daſs die den

abziehenden Brennproducten innewohnende Wärme schon beim Einkuppeln der halben

Kammerzahl absorbirt wird, so kann der Ringofen in zwei selbständige halbe getheilt

werden. In diesem Falle geschieht die Gaseinströmung in zwei Kammern, und zwar in

B1 und B5, und der Abzug der

Verbrennungsproducte durch die Kanäle K4 und K8 nach dem Rauchfange E.

Der Ringofen kann bei Anwendung von neun oder besser zwölf Kammern nach Bedarf auch

in drei Theile getheilt oder es kann der Betrieb nur auf gewisse Theile des Ofens

beschränkt werden. Das Brennverfahren bleibt jedoch immer dasselbe. Das Vorwärmen

der Verbrennungsluft geschieht beim Anlassen des Ofens, und in den Zeiten, wo das

Auskühlen der einen Kammer schon beendet, die nächstfolgende aber noch nicht in das

Auskühlungsstadium getreten ist, durch die Kanäle x in

den Mauern des Gaserzeugers allein, dagegen wenn eine auszukühlende Kammer zur

Verfügung steht, hauptsächlich mit Hilfe der in dieser aufgespeicherten Wärme, wie

oben angegeben wurde.

Durch die centrische Lage der Feuerung kann die Geschwindigkeit der Gas- und

Luftmenge für jede Kammer besonders und gleichmäſsig regulirt werden. Da aber die

Brennproducte immer auf dem kürzesten Wege in den Rauchfang zu gelangen suchen und

daher das Bestreben haben, an dem inneren Umfange des Ofens entlang zu ziehen, so

sind zur Vermeidung dieses Uebelstandes die Oeffnungen sämmtlicher Kanäle in den

Kammern, vom Centrum aus gerechnet, allmählich gröſser gemacht. Auf die

gleichmäſsige Vertheilung der Brennproducte und folglich auf das gleichmäſsige

Brennen der Waare ist diese Einrichtung von dem gröſsten Einflusse.

Fritz W. Lürmann sagt in Stahl

und Eisen, 1888 S. 382, nachdem er alle Vortheile des Lázár'schen Ringofens gegenüber den anderen

Constructionen hervorgehoben hat, daſs die Herstellungskosten des in den

Gas-Ringöfen gebrannten Materiales vermindert würden und zwar:

a) durch Verminderung der verbrauchten Brennmaterialmenge in Folge der

Gasfeuerung;

b) durch Verwendung eines jeden vorhandenen und auch minderwerthigen Brennmateriales,

in Folge Anwendung eines dafür passenden Gaserzeugers;

c) durch Verbesserung der Güte der Waare in Folge Anwendung gleichmäſsig hoher

Temperaturen der centrischen Gasfeuerung;

d) durch Vermehrung der gesammten in diesem Gas-Ringofen gebrannten Menge des

Materiales in Folge Vermehrung der Leistung der einzelnen Kammern;

e) durch Verminderung der Bedienung, also des Arbeitslohnes, in Folge Vereinfachung

der Beheizung und des Betriebes.

Carl Frey in Metz hat eine Neuerung an Ringöfen (D. R. P. Nr. 38402 vom 20. April 1886) vorgeschlagen, welche bezweckt, die Feuergase nach

den Abzugsöffnungen der Kammern hin herabzudrücken. In dem endlosen Kanäle des

Ringofens steigen nämlich die abgehenden Feuergase auf ihrem Wege von der im

Vollfeuer stehenden Abtheilung nach dem Kamine immer mehr in die Höhe und schmauchen

die frisch eingesetzten Waaren in schräg aufsteigender Richtung. Diese Richtung ist

in Fig. 4

punktirt angegeben und als „Schmauchregion im Hoffmann'schen Ringofen“ bezeichnet. Die frei gewordenen

Wasserdämpfe werden hierbei gezwungen, auf ihrem Wege nach den tief liegenden

Abzugsöffnungen kalte Waaren zu bestreichen, wodurch die Dämpfe sich verdichten und

die Waaren beschlagen. Der Erfinder will nun ein selbsthätiges Herabdrücken der

Feuergase bewirken, so daſs die untersten Schichten zuerst erwärmt und die oberen

mit Zunahme der Temperatur nach und nach von unten nach oben geschmaucht werden,

ohne daſs ein Verdichten der Wasserdämpfe eintreten soll. In Fig. 4 ist diese Richtung

als „Neue Schmauchregion“ bezeichnet.

Um den oben angegebenen Zweck zu erreichen, wird eine Reihe eigenthümlich construirter

Querwände A (Fig. 4) eingeschaltet.

Fig. 5

zeigt die Wand im Längenschnitte und Fig. 6 im

Querschnitte.

Die Wand wird entweder aus ungebrannten Mauersteinen trocken aufgesetzt oder aus

feuerfesten Steinen gebaut; im ersteren Falle werden die gebrannten Steine beim

Entleeren der betreffenden Ofenabtheilung jedesmal mit ausgekarrt, im zweiten bleibt

die Wand fortwährend stehen. In der Zugrichtung des Ofens enthält sie eine Anzahl

Oeffnungen a, die zum Durchgange der Feuergase bestimmt

sind. Quer zu diesen ist ein Zwischenraum b angeordnet,

der zum Aufnehmen eines kleinkörnigen Füllmateriales, als Sand, Kohlenklein, Koks,

imprägnirten Brennmaterialien, Chamotte u.s.w., bestimmt ist.

In verschiedenen Höhen wird der Zwischenraum b durch

Platten c unterbrochen, die als Unterlage für das

Füllmaterial dienen.

Diese Platten können aus Papier, Holz, Koks oder dünnen Metallblechen hergestellt

werden und haben verschiedene Anzündungs- bezieh. Schmelztemperaturen.

In der Zeichnung sind als Beispiel drei Reihen Metallplatten c angenommen, wovon die untere bei 230°, die mittlere bei 360° und die

obere bei 5500 schmilzt.

Ueber der Wand A sind im Gewölbe einige Oeffnungen d angeordnet, die zum Einfüllen des unbrennbaren

Füllmateriales dienen, und unter derselben ein Sammelkanal e, der zur Aufnahme des Füllmateriales nach dem Schmelzen der Platten c bestimmt ist. Bei Anwendung von brennbarem

Füllmateriale sind die Oeffnungen d und der Kanal e überflüssig.

Die Doppelschichten f haben den Zweck, ein Undichtwerden

der Wand beim Schwinden des Füllmateriales zu vermeiden.

Die unterhalb der untersten Plattenreihe befindlichen Oeffnungen werden auf bekannte

Weise mit einem Abschluſsschieber (Fig. 4, g und g1) verschlossen; derselbe kann aus Eisenblech, Holz,

Leinwand oder Papier bestehen.

Die Wirkungsweise der Wand ist folgende:

Nach Verbrennung bezieh. Entfernung des Abschluſsschiebers g treten die Feuergase unter Einwirkung des Schornsteinzuges in die frisch

eingesetzten Abtheilungen hinein, und zwar direkt über der Ofensohle, gleichmäſsig

auf die ganze Ofenbreite vertheilt. Ist im angenommenen Falle eine Temperatur von

230° erreicht, schmilzt die unterste Plattenreihe und das darauf liegende

Füllmaterial fällt herunter, wodurch die Feuergase bis zur Höhe der mittleren

Plattenreihe freien Durchgang finden. Bei 360° schmilzt die zweite Reihe u.s.w.

Während des Brennens also entleert sich die Wand A,

unabhängig von äuſseren Einflüssen, bei fortschreitendem Feuer und steigender Glut

selbsthätig und zwar schichten weise von unten nach oben in vorher zu bestimmenden

Zwischenräumen.

(Schluſs folgt.)